- Пробег для публикации поста в сообщество: 10.00 км

- Читателей: 218 | Постов: 101

Блог, посвященный кофрам, сумкам и рюкзакам для мотоциклов. Новинки, обзоры, сравнения!

Администраторы (1)

Модераторы (0)

Модераторов здесь не замеченоЧитатели (218)

Bodya kolochkov LEKHA ash mirage transporteur Toljnuch Quaz KaplyaYada SmoktoK DmitryVen orange59RUS romaxoma DOCX4 EvgenyE kapy Vexel Gutsy Luftwaffe ZULU mariika Steron a_g koos Zamorok JarikBSU ToTo Vladek Lucker julyskaya Gortix Rexlex justy Velimir92 Korben4733 deniboro ZedBY masterok ybr250 rdelefant Den_R pronin kapricheza asta23 mrded Adem rory Yuka 5Nap ta-kynВсе читатели

Кофры → Мытарства с кофрами Часть 2. Поликарбонат. Начало.

Итак, с кофрами из ПВХ не срослось, но пыл не угас.

Началось штудирование прайс-листов всяких рекламных агентств на предмет листовых материалов более подходящих для поставленных целей.

Пока подыскивал и подсчитывал затраты даже подумывал: «А не купить ли готовые и не бомбить себе мозг и руки?»

Самыми прикольными показались вот эти кофры:

Увы, букв оказалось слишком много — БП сказал, что надо не больше 30000, так что эту эпопею разбиваю ещё на 2 части =_=

Под катом очень много букв и картинок.

Большие, жёсткие, цвет подходящий. Но цена в 19000-20000 рублей(на ибее находил за 13-14 с непрописанной доставкой, которая встала бы ещё рублей в 5 из-за габаритов, а на оффсайте Mutazu они стоят 280 баксов без крепежа и доставки) не могла склонить к покупке этого добра.

От покупки готовых кофров неизменно отталкивали 2 фактора: 1) цена, 2) объём(как правило, очень маленький — у меня повседневный рюкзачок треккинговый вмещает столько же). Так что всё равно возвращался к поиску материалов.

Идеальным вариантом мне виделся экструзионный полиэтилен — из такого материала делаются канистры. При достаточной толщине мы получим довольно жёсткие, прочные(при правильной сварке швов) и стойкие к излому(не лопнут при падении) коробки + вес вышел бы около 4-4.5 кг/кофр. Но, увы, в нашем городе плит полиэтилена больше миллиметра толщиной найти оказалось сложно, поэтому поиск продолжился и привёл меня к поликарбонату.

Поликарбонат оказался весьма перспективным материалом для проекта, т.к. обладал низкой ломкостью, высокой ударной прочностью, и сравнительно небольшой плотностью — 1.22 г/см³.

Итак, чтобы рассчитать массу и оценить целесообразность работы, нам надо знать объём материала(не кофра, а именно материала), а для этого нужно нарисовать или замоделлить готовое изделие.

Ну или не очень готовое.

Или не замоделлить.

Или даже рисовать не надо, если пространственное мышление нормальное.

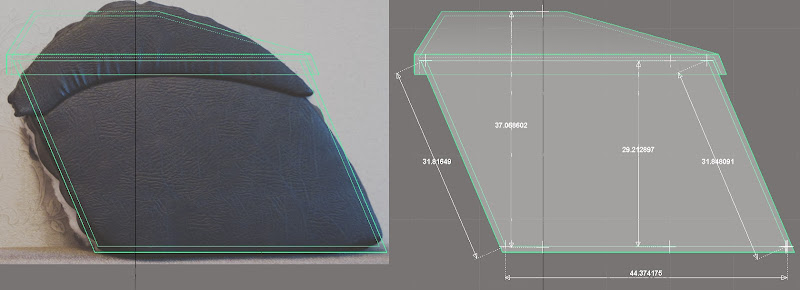

Для этого сфотографировал старые коробки сбоку и рассчитал примерно размеры, разложив ориентировочно коробки в фотошопе.

После всех прикидок и рассчётов получил массу примерно в 4-5 кг/кофр при весьма приличной прочности.

Подумалось: «Ну это уже лучше, будем работать.»

Из рассчётов следовало, что можно взять поликарбонат толщиной 3мм и обшить его снаружи или изнутри тем же пористым ПВХ 5мм — для повышения жёсткости(всё же поликарбонат довольно гибкий).

На этот раз мне уже не хотелось выпендриваться дизайнерскими изысками, но и скатываться в прямоугольные параллелепипеды тоже не тянуло. И тут-то мне и вспомнились в очередной раз харлеевские родные гробокоробки. Решено — делаем по образу и подобию.

Первым делом надо набрать референсов. Сразу же подыскивал интересные варианты крепления.

Вот нагуглив кучу сяких картинок, принялся ваять в Maya новые кофры с габаритами старых:

После анализа полученной конструкции меня настигло озарение — ведь не обязательно ковыряться с разметкой и резкой самостоятельно — можно ведь заплатить рублей 200-500 и прямо в рекламной агентстве мне вырежут на фрезерном станке всё, что захочу, что позволит избежать возможных неодинаковостей(правда, дальнейшая обработка предполагалась вручную, так что неодинаковости зародились бы позже, но хоть на начальном этапе все детали были бы идентичны).

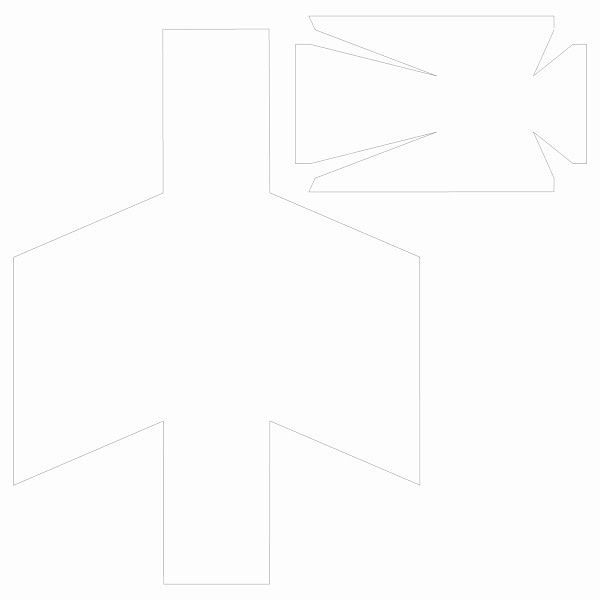

В maya и фотошопе была подготовлена вот такая развёртка

Которую затем векторизовал в кореле, подчистил от лишних точек и оформил в виде вот такого макета для резки:

Сюда же ещё вошёл новый ветровик, который описал в этом посте.

По цене вышло: около 470 рублей за поллиста PET + около 400 рублей за фрезерную резку.

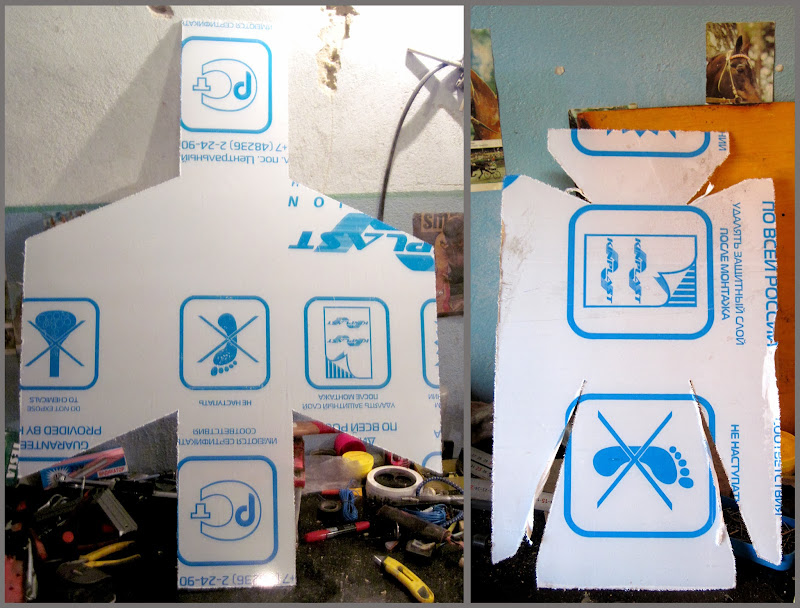

На выходе парень-фрезеровщик выдал мне пачку деталей + обрезки от половины листа.

Причём когда принимал в работу, состоялся такой диалог:

— Хмм, а я вам раньше ничего не резал?

— Да, было дело — ветровик для мотоцикла из 6мм поликарбоната, но я его запорол — перегрел.

— Ааа, ну да, точно. Я просто смотрю — знакомая деталь.

и курсором показывает на контур ветровика.

На форумах любителей всяких гадов ползучих и арахнидов/членистоногих вычитал, как можно гнуть аккуратно оргстекло и поликарбонат по прямым линиям: самым эффективны и аккуратным считается сгибание по разогретой струне. К сожалению, у меня такой возможности не было, так что вооружился вторым способом: лист зажимается между двумя досками с небольшой щелью по линии сгиба и через эту щель греется феном.

Кстати, мне там в комментах писали, что поликарбонат можно согнуть, погрев в кипятке, так вот, я не знаю, что это за поликарбонат со свойствами оргстекла такой, но этот PET гнулся нормально только при прогреве не ниже 200-300 градусов(фен включался на 400, но не думаю, что температура материала достигала этой отметки).

Вот такая вот порнография творилась в процессе сгибания. Пардоньте, частично снималось на нокия3720 + поликарбонат весьма прозрачен

Стыки склеивал с помощью накладок и сверхпрочных «жидких гвоздей» класса LN-901(как-то однажды попались какие-то бракованные — не застывали без доступа воздуха, хотя должны — они не на водной основе, а на основе летучих углеводородов). После сборки основной коробки тем же способом согнул крышку. В результате получились вот такие смешные аквариумы:

Примеряем к мотику

Как и задумано. (пардон за мытое фото)

Следующий шаг — обшиваем ПВХ. Это увеличивает массу кофров, но так же увеличивает их жёсткость(поликарбонат довольно гибкий) и позволяет потом обтянуть дерматином с помощью мебельного степлера(из-за высокой ударной вязкости поликарбоната в него бесполезно что-то забивать — всё гнётся). И после высыхания клея слегка шкурим ПВХ, чтобы немножко скруглить формы.

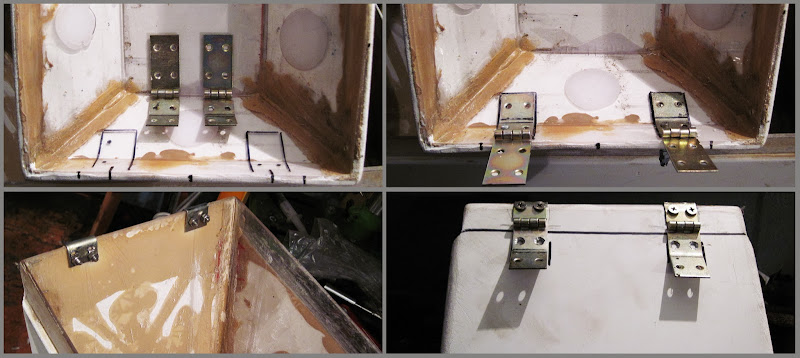

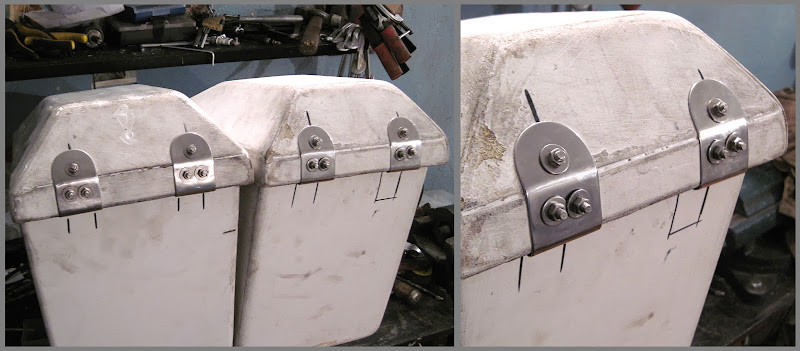

Теперь пришёл черёд сопряжения крышки и коробки, иными словами — установка петель. Петли брал довольно мелкие, по 2 штуки на кофр. С каждой стороны они были оборудованы 4-мя отверстиями. На вертикальную часть крышки петля не поместилась, так что пришлось её слегка согнуть под нужным углом, и после этого уже размечать и сверлить отверстия. Сперва просверлил 4, но потом по здравому размышлению сделал всего 3 отверстия под болты, а лишние — законопатил.

Для крепления петель со стороны коробки прикручивал петли к крышкам, затем надевал крышки на коробки, отмечал, где проходит ось петли и размечал — в каком месте на петле заканчивается коробка. По этой разметке сгибал петлю буквой «С» и слегка смещал отверстия, чтобы совпадали при установке на коробку.

Все отверстия зенкеровались под винты с головками под потай, которые ещё дополнительно обтачивались, чтобы лучше сливаться с поверхностью и не создавать напряжений при закрытой крышке.

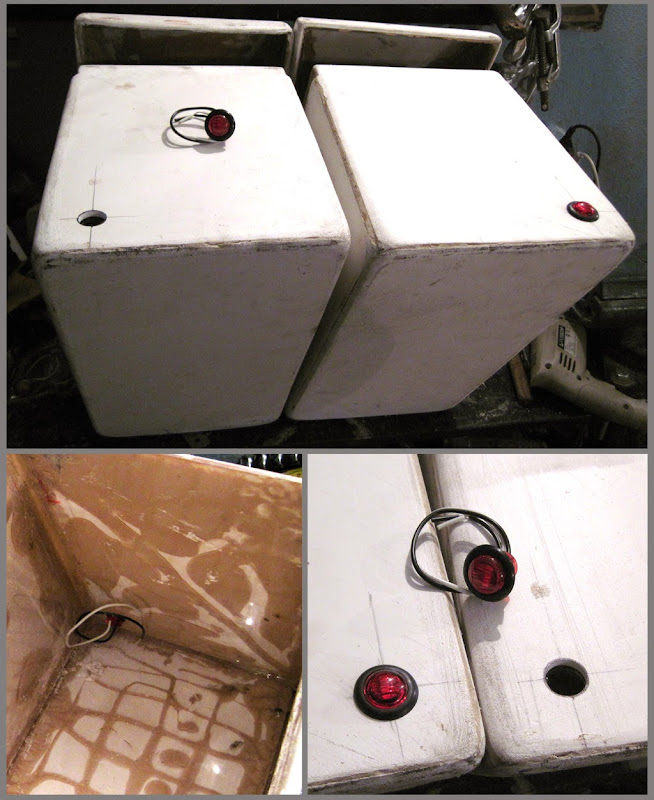

Далее решил впилить габаритные светлячки, упомянутые в прошлом посте.

Для их впиливания была прикуплена коронка на 20.

А теперь — самое главное — замки! Оно же получилось самым сложным.

Сперва делаем вырез под непосредственно замок. Делаем это с помощью коронки и дощечки с отверстием под сверло, которая выполняла роль направляющей.

Следующее — декоративно-прижимные накладки и крепёжные пластины непосредственно под сами замки.

Накладки делались из нержавейки толщиной 1мм, а на крепления пошла нержавейка 2мм.

Внутреннее отверстие в накладках высверливалось той же коронкой, что и вырез в крышках, а снаружи пришлось выпиливать по разметке болгаркой.

Крепится всё это добро на 3 винта. В финале будут колпачковые гайки.

Отверстие под сам замок высверливалось дрелью и вырезалось потом с помощью дремеля и фрезы.

Потом немного отвлёкся от замков и сделал декоративно-прижимные накладки на переднюю часть крышек для петель. Они тоже сделаны из миллиметровой стали.

А затем вернулся обратно, ведь надо было заваять ещё пластину, за которую будет цепляться замок в закрытом состоянии.

По задумке верхняя крепёжная пластина с замком должна была накладываться на нижнюю ответную почти один в один. Отсюда пришло решение делать ответную пластину таких же размеров, как и крепёжная.

Первым делом размечаем.

Разметку делал, само собой, без замка в крепёжной пластине — чтобы максимально плотно прижать крышку. Справа видно, что уже начал выгрызать дремелем отверстие под замок.

Делаем внешнюю накладку — 2мм сталь.

После первого тестирования выяснилось, что язычок замка упирается боком в пластик и не запирается, из-за чего пришлось изнутри сделать паз в результате чего всё стало хорошо, но в закрытом состоянии он цеплялся не за металл, а за пластик(не считая внешней пластины), что не очень-то хорошо.

Чтобы это исправить из миллиметровой стали была вычеканена специальная накладка, а на неё — ещё одна, чтобы не было сквозной дырки.

Ну вот. все основные конструктивные работы по коробкам завершены, можно приниматься и за рамки/крепления.

Для изготовления рамок были прикуплены пруты 8 и 10мм, так же в закромах накопаны куски стального уголка толщиной 5мм.

Из 10-ки планировал сделать основные вертикальные рейки, идущие от болтов крепления крыла вниз, а из 8-ки — всё остальное.

Из кусков уголка же нарезал крепёжные уши.

Извините, в процессе изготовления не фоткал, так что показываю уже почти финальную версию — почему-то сделал всё из 8-ки, потом пришлось переделывать.

Сквозные незакрытые отверстия в боковине кофра считаю не очень хорошим вариантом крепления, поэтому решил делать внешние петли, которые цеплялись бы за головки болтов:

На кофрах были сделаны вот такие вот уши из нержавейки 2мм, которые вертикально и опускались на головки болтов.

Это первая версия — облажался немного с расстоянием от стенки коробки — в новой версии оно уменьшилось значительно

После того как подогнал эти крепёжные ушки под рамки и болты на моте, стало уже возможным заваять проводку под габариты.

Для этого я решил подпаять пару проводков в клеммник, идущий к заднему световому оборудованию: на моём моте синий провод в этом клеммнике идёт как раз на габарит. Вот к нему и подпаиваем проводочек, вытащив предварительно клемму из корпуса, чтобы не делать врезок. А его затем разделяем ещё на два проводка, которые пускаем внутри сабель до самого их конца, где вытаскиваем наружу и обжимаем герметичным разъёмом с фиксатором, типа такого:

А в кофрах внизу сделал небольшое отверстие, которое герметизировал специальной резинкой, надетой на провод, который для удобства к светодиоду подрубается через 2 клеммочки.

Ну-с на данном этапе осталось в общем-то только отдать рамки в покраску порошком, обтянуть кофры дерматином, сделать последнее крепление кофров к рамкам + резиновые демпфирующие упоры. Ну и сшить линеры — чехлы, вкладывающиеся внутрь.

Продолжение в следующем номере!

Началось штудирование прайс-листов всяких рекламных агентств на предмет листовых материалов более подходящих для поставленных целей.

Пока подыскивал и подсчитывал затраты даже подумывал: «А не купить ли готовые и не бомбить себе мозг и руки?»

Самыми прикольными показались вот эти кофры:

Увы, букв оказалось слишком много — БП сказал, что надо не больше 30000, так что эту эпопею разбиваю ещё на 2 части =_=

Под катом очень много букв и картинок.

Большие, жёсткие, цвет подходящий. Но цена в 19000-20000 рублей(на ибее находил за 13-14 с непрописанной доставкой, которая встала бы ещё рублей в 5 из-за габаритов, а на оффсайте Mutazu они стоят 280 баксов без крепежа и доставки) не могла склонить к покупке этого добра.

От покупки готовых кофров неизменно отталкивали 2 фактора: 1) цена, 2) объём(как правило, очень маленький — у меня повседневный рюкзачок треккинговый вмещает столько же). Так что всё равно возвращался к поиску материалов.

Идеальным вариантом мне виделся экструзионный полиэтилен — из такого материала делаются канистры. При достаточной толщине мы получим довольно жёсткие, прочные(при правильной сварке швов) и стойкие к излому(не лопнут при падении) коробки + вес вышел бы около 4-4.5 кг/кофр. Но, увы, в нашем городе плит полиэтилена больше миллиметра толщиной найти оказалось сложно, поэтому поиск продолжился и привёл меня к поликарбонату.

Поликарбонат оказался весьма перспективным материалом для проекта, т.к. обладал низкой ломкостью, высокой ударной прочностью, и сравнительно небольшой плотностью — 1.22 г/см³.

Итак, чтобы рассчитать массу и оценить целесообразность работы, нам надо знать объём материала(не кофра, а именно материала), а для этого нужно нарисовать или замоделлить готовое изделие.

Ну или не очень готовое.

Или не замоделлить.

Или даже рисовать не надо, если пространственное мышление нормальное.

Для этого сфотографировал старые коробки сбоку и рассчитал примерно размеры, разложив ориентировочно коробки в фотошопе.

После всех прикидок и рассчётов получил массу примерно в 4-5 кг/кофр при весьма приличной прочности.

Подумалось: «Ну это уже лучше, будем работать.»

Из рассчётов следовало, что можно взять поликарбонат толщиной 3мм и обшить его снаружи или изнутри тем же пористым ПВХ 5мм — для повышения жёсткости(всё же поликарбонат довольно гибкий).

На этот раз мне уже не хотелось выпендриваться дизайнерскими изысками, но и скатываться в прямоугольные параллелепипеды тоже не тянуло. И тут-то мне и вспомнились в очередной раз харлеевские родные гробокоробки. Решено — делаем по образу и подобию.

Первым делом надо набрать референсов. Сразу же подыскивал интересные варианты крепления.

Вот нагуглив кучу сяких картинок, принялся ваять в Maya новые кофры с габаритами старых:

После анализа полученной конструкции меня настигло озарение — ведь не обязательно ковыряться с разметкой и резкой самостоятельно — можно ведь заплатить рублей 200-500 и прямо в рекламной агентстве мне вырежут на фрезерном станке всё, что захочу, что позволит избежать возможных неодинаковостей(правда, дальнейшая обработка предполагалась вручную, так что неодинаковости зародились бы позже, но хоть на начальном этапе все детали были бы идентичны).

В maya и фотошопе была подготовлена вот такая развёртка

Которую затем векторизовал в кореле, подчистил от лишних точек и оформил в виде вот такого макета для резки:

Сюда же ещё вошёл новый ветровик, который описал в этом посте.

По цене вышло: около 470 рублей за поллиста PET + около 400 рублей за фрезерную резку.

На выходе парень-фрезеровщик выдал мне пачку деталей + обрезки от половины листа.

Причём когда принимал в работу, состоялся такой диалог:

— Хмм, а я вам раньше ничего не резал?

— Да, было дело — ветровик для мотоцикла из 6мм поликарбоната, но я его запорол — перегрел.

— Ааа, ну да, точно. Я просто смотрю — знакомая деталь.

и курсором показывает на контур ветровика.

На форумах любителей всяких гадов ползучих и арахнидов/членистоногих вычитал, как можно гнуть аккуратно оргстекло и поликарбонат по прямым линиям: самым эффективны и аккуратным считается сгибание по разогретой струне. К сожалению, у меня такой возможности не было, так что вооружился вторым способом: лист зажимается между двумя досками с небольшой щелью по линии сгиба и через эту щель греется феном.

Кстати, мне там в комментах писали, что поликарбонат можно согнуть, погрев в кипятке, так вот, я не знаю, что это за поликарбонат со свойствами оргстекла такой, но этот PET гнулся нормально только при прогреве не ниже 200-300 градусов(фен включался на 400, но не думаю, что температура материала достигала этой отметки).

Вот такая вот порнография творилась в процессе сгибания. Пардоньте, частично снималось на нокия3720 + поликарбонат весьма прозрачен

Стыки склеивал с помощью накладок и сверхпрочных «жидких гвоздей» класса LN-901(как-то однажды попались какие-то бракованные — не застывали без доступа воздуха, хотя должны — они не на водной основе, а на основе летучих углеводородов). После сборки основной коробки тем же способом согнул крышку. В результате получились вот такие смешные аквариумы:

Примеряем к мотику

Как и задумано. (пардон за мытое фото)

Следующий шаг — обшиваем ПВХ. Это увеличивает массу кофров, но так же увеличивает их жёсткость(поликарбонат довольно гибкий) и позволяет потом обтянуть дерматином с помощью мебельного степлера(из-за высокой ударной вязкости поликарбоната в него бесполезно что-то забивать — всё гнётся). И после высыхания клея слегка шкурим ПВХ, чтобы немножко скруглить формы.

Теперь пришёл черёд сопряжения крышки и коробки, иными словами — установка петель. Петли брал довольно мелкие, по 2 штуки на кофр. С каждой стороны они были оборудованы 4-мя отверстиями. На вертикальную часть крышки петля не поместилась, так что пришлось её слегка согнуть под нужным углом, и после этого уже размечать и сверлить отверстия. Сперва просверлил 4, но потом по здравому размышлению сделал всего 3 отверстия под болты, а лишние — законопатил.

Для крепления петель со стороны коробки прикручивал петли к крышкам, затем надевал крышки на коробки, отмечал, где проходит ось петли и размечал — в каком месте на петле заканчивается коробка. По этой разметке сгибал петлю буквой «С» и слегка смещал отверстия, чтобы совпадали при установке на коробку.

Все отверстия зенкеровались под винты с головками под потай, которые ещё дополнительно обтачивались, чтобы лучше сливаться с поверхностью и не создавать напряжений при закрытой крышке.

Далее решил впилить габаритные светлячки, упомянутые в прошлом посте.

Для их впиливания была прикуплена коронка на 20.

А теперь — самое главное — замки! Оно же получилось самым сложным.

Сперва делаем вырез под непосредственно замок. Делаем это с помощью коронки и дощечки с отверстием под сверло, которая выполняла роль направляющей.

Следующее — декоративно-прижимные накладки и крепёжные пластины непосредственно под сами замки.

Накладки делались из нержавейки толщиной 1мм, а на крепления пошла нержавейка 2мм.

Внутреннее отверстие в накладках высверливалось той же коронкой, что и вырез в крышках, а снаружи пришлось выпиливать по разметке болгаркой.

Крепится всё это добро на 3 винта. В финале будут колпачковые гайки.

Отверстие под сам замок высверливалось дрелью и вырезалось потом с помощью дремеля и фрезы.

Потом немного отвлёкся от замков и сделал декоративно-прижимные накладки на переднюю часть крышек для петель. Они тоже сделаны из миллиметровой стали.

А затем вернулся обратно, ведь надо было заваять ещё пластину, за которую будет цепляться замок в закрытом состоянии.

По задумке верхняя крепёжная пластина с замком должна была накладываться на нижнюю ответную почти один в один. Отсюда пришло решение делать ответную пластину таких же размеров, как и крепёжная.

Первым делом размечаем.

Разметку делал, само собой, без замка в крепёжной пластине — чтобы максимально плотно прижать крышку. Справа видно, что уже начал выгрызать дремелем отверстие под замок.

Делаем внешнюю накладку — 2мм сталь.

После первого тестирования выяснилось, что язычок замка упирается боком в пластик и не запирается, из-за чего пришлось изнутри сделать паз в результате чего всё стало хорошо, но в закрытом состоянии он цеплялся не за металл, а за пластик(не считая внешней пластины), что не очень-то хорошо.

Чтобы это исправить из миллиметровой стали была вычеканена специальная накладка, а на неё — ещё одна, чтобы не было сквозной дырки.

Ну вот. все основные конструктивные работы по коробкам завершены, можно приниматься и за рамки/крепления.

Для изготовления рамок были прикуплены пруты 8 и 10мм, так же в закромах накопаны куски стального уголка толщиной 5мм.

Из 10-ки планировал сделать основные вертикальные рейки, идущие от болтов крепления крыла вниз, а из 8-ки — всё остальное.

Из кусков уголка же нарезал крепёжные уши.

Извините, в процессе изготовления не фоткал, так что показываю уже почти финальную версию — почему-то сделал всё из 8-ки, потом пришлось переделывать.

Сквозные незакрытые отверстия в боковине кофра считаю не очень хорошим вариантом крепления, поэтому решил делать внешние петли, которые цеплялись бы за головки болтов:

На кофрах были сделаны вот такие вот уши из нержавейки 2мм, которые вертикально и опускались на головки болтов.

Это первая версия — облажался немного с расстоянием от стенки коробки — в новой версии оно уменьшилось значительно

После того как подогнал эти крепёжные ушки под рамки и болты на моте, стало уже возможным заваять проводку под габариты.

Для этого я решил подпаять пару проводков в клеммник, идущий к заднему световому оборудованию: на моём моте синий провод в этом клеммнике идёт как раз на габарит. Вот к нему и подпаиваем проводочек, вытащив предварительно клемму из корпуса, чтобы не делать врезок. А его затем разделяем ещё на два проводка, которые пускаем внутри сабель до самого их конца, где вытаскиваем наружу и обжимаем герметичным разъёмом с фиксатором, типа такого:

А в кофрах внизу сделал небольшое отверстие, которое герметизировал специальной резинкой, надетой на провод, который для удобства к светодиоду подрубается через 2 клеммочки.

Ну-с на данном этапе осталось в общем-то только отдать рамки в покраску порошком, обтянуть кофры дерматином, сделать последнее крепление кофров к рамкам + резиновые демпфирующие упоры. Ну и сшить линеры — чехлы, вкладывающиеся внутрь.

Продолжение в следующем номере!

Drag

Drag- Denis

- 12 февраля 2014 в 22:36

- 7

- +34

По кофрам Mutazu, у меня такие стояли на моём Брюсе (посмотрите в гараже, там на фотографии он с ними — Suzuki Volusia): они офигенно смотрятся. Попа мотоцикла с ними кажется очень обширной и очень яркой, особенно в темноте. Но они фуфельного качества, хорошо, что не купили их. Пластик у них тончайший. Личинки в замках всё время норовят вывихнуться куда-нибудь. На кочках кофры прыгают (крепления там так устроены, хоть на вид рейки и толстые), груз тяжёлый лучше не класть. Их плюсы — универсальность, приличный объём для города, яркая красивая подсветка, подходят под цвет к большинству байков. По цене — заказывала на офсайте в позапрошлом году, за 280 баксов с доставкой. Упаковывают хорошо, по дороге кофры не пострадали, хоть следы пинков на коробке и имелись. Вот. =)

Только зарегистрированные пользователи могут оставлять комментарии.

Войдите, пожалуйста, или зарегистрируйтесь.

Комментарии (6)

RSS свернуть / развернуть