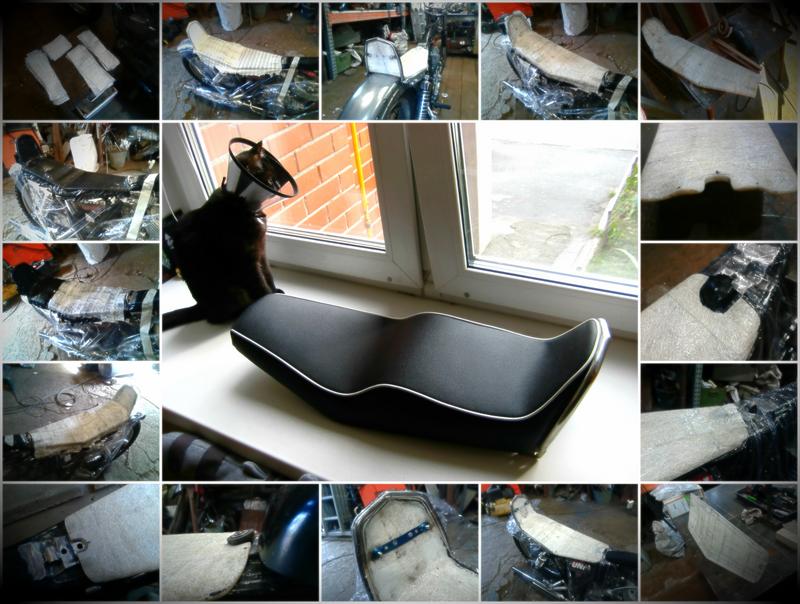

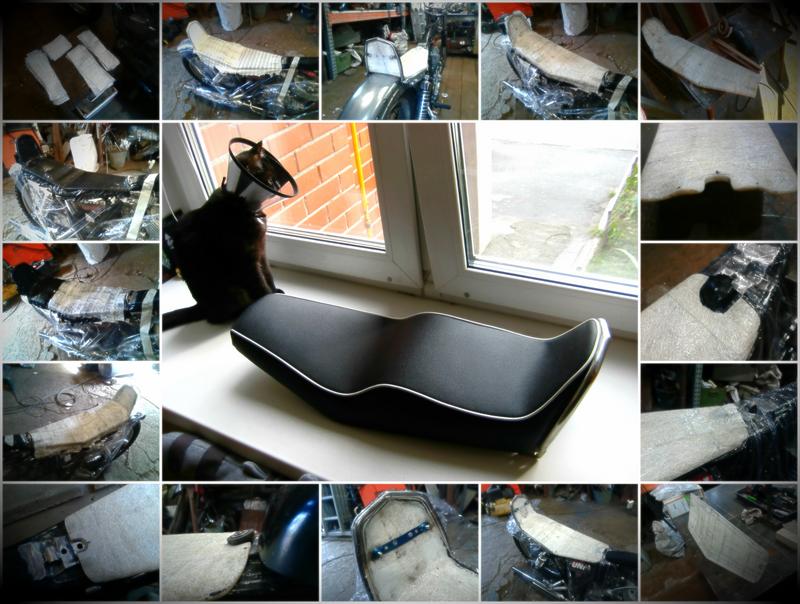

Yamaha SR400 1993 → Новая сидушка (процесс изготовления основания)

Может кому пригодится, руки занять)

Оговорюсь сразу, это мой первый опыт работы с эпоксидкой и стекломатом, своего рода эксперимент. Но вышло вполне удачно)))

Затеял я значит изготовить сидушку для очередного перевоплощения моей SR-ки.(блин, спойлер получился ко второй части)

И на этот раз решил попробовать в качестве основания не метал, а стеклоткань.

Посмотрел ютуб, прочел пару статей, вроде все просто, можно пробовать…

Используемые материалы:

-Стекломат плотностью 300 гр/м2 — 1 погонный метр (ширина 1250 мм)

-Комплект: смола + отвердитель «POLIMIX ID» (1000 + 500 гр)

-Малярный скотч «3М»

-ПВХ изолента широкая (50мм)

-Кисти плоские 30 мм — 6 шт (все зависит от вашего навыка, сложности конструкции и кол-ва слоев)

-Перчатки резиновые — 6 пар.

-Стаканчики одноразовые пластиковые, прозрачные. Для замешивания смолы и отвердителя.

-Наждачная бумага 100-ка и лепестковый диск 120.

Так-же необходимы электронные весы, для точной дозировки смолы и отвердителя.

*Во время работы со смолой все вокруг может оказаться липким, так что лучше все, за что планируете браться, обернуть в стрэйч (ножницы, весы, мотоцикл и т.д...)

Процесс:

Закрыл стрэйчем часть мота (смола будет течь)

Задал скотчем «форму» основания

Поверх прошел изолентой (к ней не липнет смола)

Нарезал стекломат небольшими кусочками, с пачку сигарет и поменьше.

Кусочков нужно много, особенно маленькие хорошо уходят, на рельефах.

Взвешивал и замешивал смолу с отвердителем небольшими порциями (100+50 гр) т.к. состав довольно быстро начинает схватываться, и мне по неопытности просто не хватало времени все предусмотреть и успеть выложить как нужно.

Но, с каждым подходом дело шло все быстрее, нужного размера кусочки нарезал уже частично в процессе, по месту и успевал все укладывать.

Наносил смолу на участок основания, укладывал на это место кусочек мата и снова промазывал его кистью. Таким образом, внахлест, выложил первый слой, докуда успел. Главное остановиться в тот момент, когда смола начнет затвердевать. Тогда необходимо дать этому участку схватиться (см. инструкцию к смоле) в моем случае это занимало около 30-40 минут.

Затем продолжал замешивать, укладывать и так до победного.

В первый день выложил три полных слоя, верхний уже из больших кусков и оставил до следующего дня.

Толщины основания в 2-3 слоя (не всякий степлер пробьет) будет достаточно. В местах креплений можно сделать больше, при необходимости можно заложить широкополые шайбы/гайки или пластины, для дополнительной прочности.

На следующий день снял получившуюся конструкцию, обрезал контуры и доделал участки под крепеж.

Про ППУ:

В качестве основного материала, я снова использовал формованный ППУ. т.к. предыдущий опыт оказался крайне удачным и материал отлично себя показал, смысла в экспериментах с наполнителем я не видел.

Это пена довольно высокой плотности, толщину в 40-50 мм. не продавить задницей ни на каких кочках. Многим она кажется жестковата (когда примеряются), но на практике все хорошо и вполне комфортно.

Этот материал используется в местах с постоянной нагрузкой (авто/жд транспорт, кресла кинотеатров, артопед. креслах/лежанках и т.д.)

Только вот в свободной продаже я его не встречал, брал прямо на заводе.

Стоит конечно дороже всеми любимого вторично вспененного ППУ, но не критично.

Резать форму удобнее всего ножовкой по металлу.

Обрабатывается тоже вполне сносно. Наждачки 100-120 на бруске, хорошо идут. Медленно, но верно.

Можно конечно и болгаркой залезть (с лепестком), но делать это нужно очень аккуратно, запросто можно попортить все.

Для склеивания использовал «момент-88 поролон», предварительно зашкурив и обезжирив поверхность основания.

Получившийся «черновик» отдал в мастерскую на пошив чехла. (на надписи внимания не обращайте, это уточнения для мастера)

Все)

Спасибо, за внимание!

Оговорюсь сразу, это мой первый опыт работы с эпоксидкой и стекломатом, своего рода эксперимент. Но вышло вполне удачно)))

Затеял я значит изготовить сидушку для очередного перевоплощения моей SR-ки.(блин, спойлер получился ко второй части)

И на этот раз решил попробовать в качестве основания не метал, а стеклоткань.

Посмотрел ютуб, прочел пару статей, вроде все просто, можно пробовать…

Используемые материалы:

-Стекломат плотностью 300 гр/м2 — 1 погонный метр (ширина 1250 мм)

-Комплект: смола + отвердитель «POLIMIX ID» (1000 + 500 гр)

-Малярный скотч «3М»

-ПВХ изолента широкая (50мм)

-Кисти плоские 30 мм — 6 шт (все зависит от вашего навыка, сложности конструкции и кол-ва слоев)

-Перчатки резиновые — 6 пар.

-Стаканчики одноразовые пластиковые, прозрачные. Для замешивания смолы и отвердителя.

-Наждачная бумага 100-ка и лепестковый диск 120.

Так-же необходимы электронные весы, для точной дозировки смолы и отвердителя.

*Во время работы со смолой все вокруг может оказаться липким, так что лучше все, за что планируете браться, обернуть в стрэйч (ножницы, весы, мотоцикл и т.д...)

Процесс:

Закрыл стрэйчем часть мота (смола будет течь)

Задал скотчем «форму» основания

Поверх прошел изолентой (к ней не липнет смола)

Нарезал стекломат небольшими кусочками, с пачку сигарет и поменьше.

Кусочков нужно много, особенно маленькие хорошо уходят, на рельефах.

Взвешивал и замешивал смолу с отвердителем небольшими порциями (100+50 гр) т.к. состав довольно быстро начинает схватываться, и мне по неопытности просто не хватало времени все предусмотреть и успеть выложить как нужно.

Но, с каждым подходом дело шло все быстрее, нужного размера кусочки нарезал уже частично в процессе, по месту и успевал все укладывать.

Наносил смолу на участок основания, укладывал на это место кусочек мата и снова промазывал его кистью. Таким образом, внахлест, выложил первый слой, докуда успел. Главное остановиться в тот момент, когда смола начнет затвердевать. Тогда необходимо дать этому участку схватиться (см. инструкцию к смоле) в моем случае это занимало около 30-40 минут.

Затем продолжал замешивать, укладывать и так до победного.

В первый день выложил три полных слоя, верхний уже из больших кусков и оставил до следующего дня.

Толщины основания в 2-3 слоя (не всякий степлер пробьет) будет достаточно. В местах креплений можно сделать больше, при необходимости можно заложить широкополые шайбы/гайки или пластины, для дополнительной прочности.

На следующий день снял получившуюся конструкцию, обрезал контуры и доделал участки под крепеж.

Про ППУ:

В качестве основного материала, я снова использовал формованный ППУ. т.к. предыдущий опыт оказался крайне удачным и материал отлично себя показал, смысла в экспериментах с наполнителем я не видел.

Это пена довольно высокой плотности, толщину в 40-50 мм. не продавить задницей ни на каких кочках. Многим она кажется жестковата (когда примеряются), но на практике все хорошо и вполне комфортно.

Этот материал используется в местах с постоянной нагрузкой (авто/жд транспорт, кресла кинотеатров, артопед. креслах/лежанках и т.д.)

Только вот в свободной продаже я его не встречал, брал прямо на заводе.

Стоит конечно дороже всеми любимого вторично вспененного ППУ, но не критично.

Резать форму удобнее всего ножовкой по металлу.

Обрабатывается тоже вполне сносно. Наждачки 100-120 на бруске, хорошо идут. Медленно, но верно.

Можно конечно и болгаркой залезть (с лепестком), но делать это нужно очень аккуратно, запросто можно попортить все.

Для склеивания использовал «момент-88 поролон», предварительно зашкурив и обезжирив поверхность основания.

Получившийся «черновик» отдал в мастерскую на пошив чехла. (на надписи внимания не обращайте, это уточнения для мастера)

Все)

Спасибо, за внимание!

poison6

poison6- Андрей

- 10 января 2019 в 10:54

- 11

- +56

- Muhdelovod

- 10 января 2019 в 13:45

- ↓

Человек-золоторук! :) Спасибо, что поделился, очень пригодится )

Это кошечка, у нее атопический дерматит.(аллергия) В воротнике, чтобы мордочку не расчесывала. Тут все сложнее отрезанных яек, увы…

У меня глазок не так хорошо развит, неточность в пропорциях могут дать совсем другой результат, потому пользовался весами))))

Для удобства можно еще колер использовать, чтобы лучше видно было, где промазал — где нет, ну и как «индикатор» высыхания.

У меня глазок не так хорошо развит, неточность в пропорциях могут дать совсем другой результат, потому пользовался весами))))

Для удобства можно еще колер использовать, чтобы лучше видно было, где промазал — где нет, ну и как «индикатор» высыхания.

Использую смолу Reoflex, отвердитель в тюбике. Пишут 2-3% отвердителя от массы смолы. Замешиваю в пластиковом стакашке, что-то взвешивать при таком замесе нереально. На глазок выдавливаю и когда смешиваю, то цвет меняется. Два слоя кинул, всё застыло. Правда в некоторых местах отслоилось от пластика, думаю сделать немного отверстий по всей поверхности пластика, чтобы при нанесение следующего слоя туда затекла смола, тем самым связав все слои. Идея не моя, на YouTube подглядел.

Могу сказать, что очень хорошая работа. Я как-то по чёпперно-ураловской молодости каждый сезон делал новую сидушку. Это с 1996 года по 2001. Т.е. 6 сидений. Тоже старался. Жену привлекал в качестве портного. Эксперементировал с кожей и кожзамом. Но эта работа — просто отлично. Ни сучка и ни задоринки.

Только зарегистрированные пользователи могут оставлять комментарии.

Войдите, пожалуйста, или зарегистрируйтесь.

Комментарии (24)

RSS свернуть / развернуть