BMW K1200R 2008 → 3D Печать в мото тюнинге.

Продолжая тему о тюнинге и стайлинге мотоцикла. Теперь с применением 3Д печати под нужды своей фантазии и креатива.

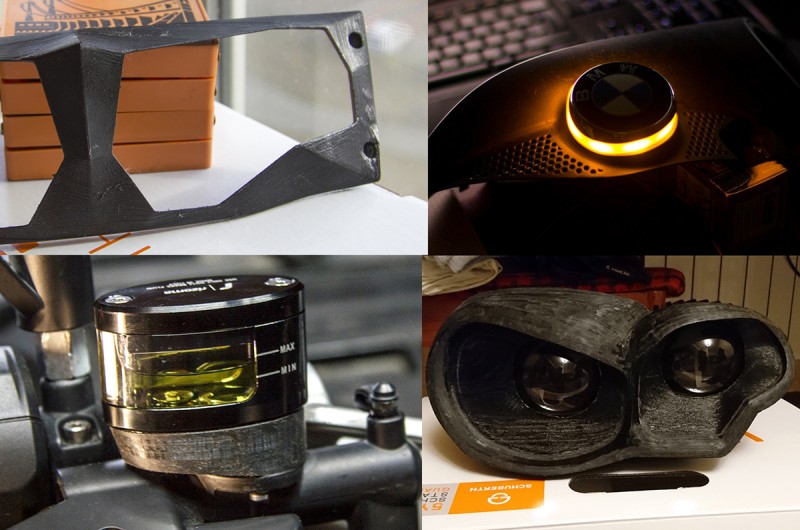

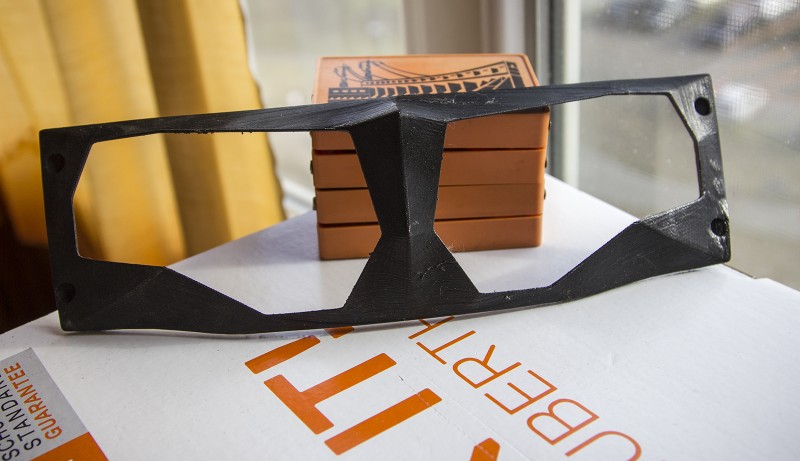

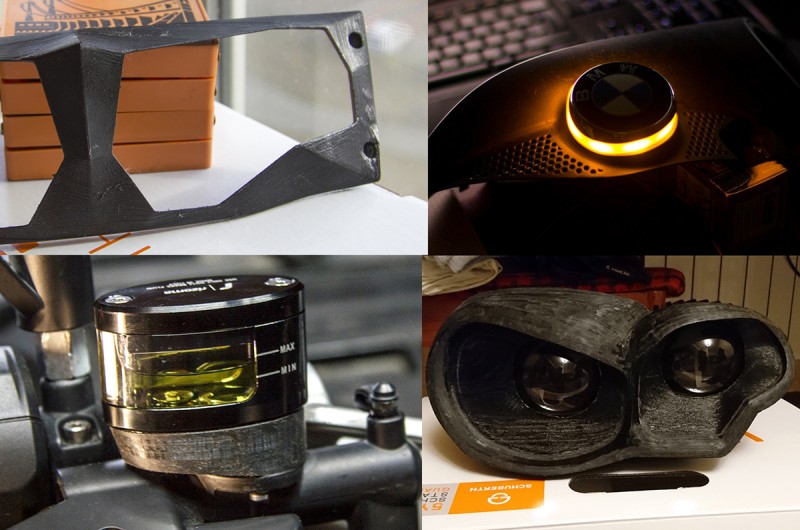

Лично я с 3д графикой знаком уже давно, это моя проф деятельность. О 3д принтерах и печати так же как и многие из вас просто слышал, видел в интернете. Но с покупкой нового (для меня) мотоцикла появились и новые просторы для стайлинга. На данный момент напечатал, подсветку логотипов, защиту маслорадиатора(FAIL), переходники под резервуары тормоза и сцепление, новую морду фары под линзы, короб второго воздухофильтра. Мне же пока довелось попробовать только ABS, PLA Первыми в моей практике, были переходники под расширительные бачки тормоза и сцепления.

Более подробный отчет я уже пишу, текста реально много и заслуживает отдельного поста. Так же будет отдельный пост о новой морде фары. Следующей была печать из полупрозрачного пластика для подсветки логотипов. Как то расстаться с 150$ за готовое решения я не был готов.

Этот пластик есть разных оттенков и плотности пропуска света. Я также экспериментировал с заполнением деталей с 30% и 50% (заполнением пустот внутри модели)

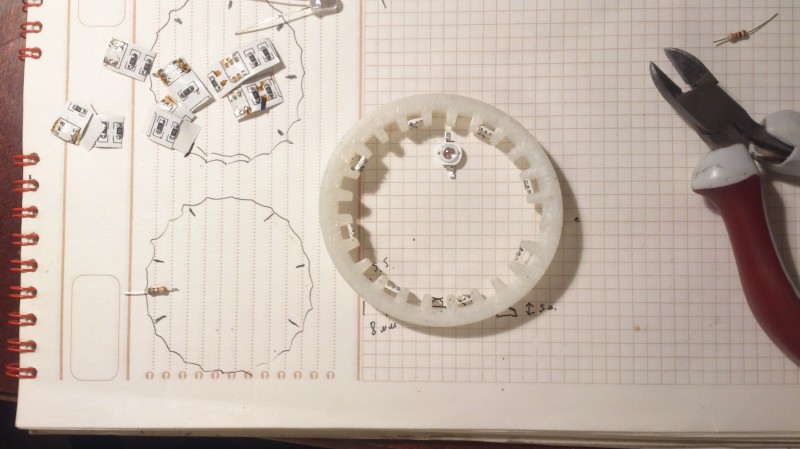

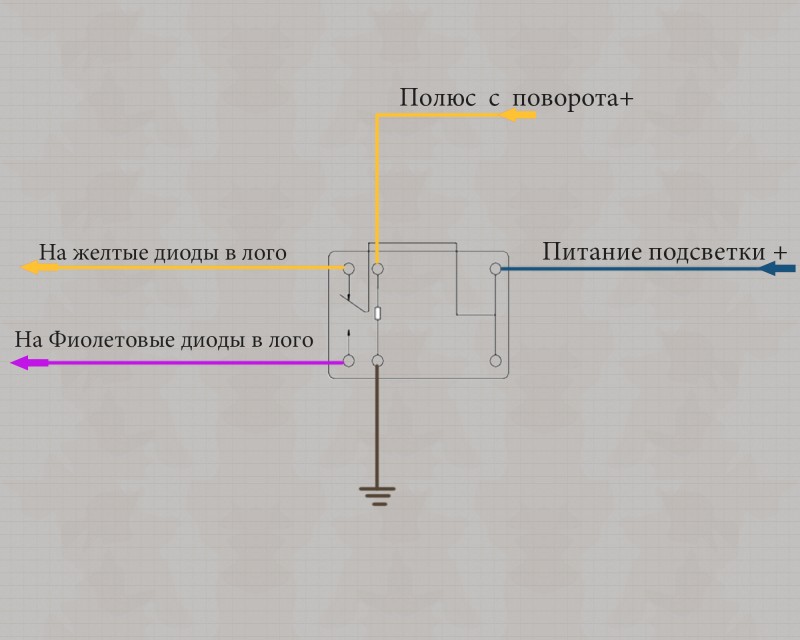

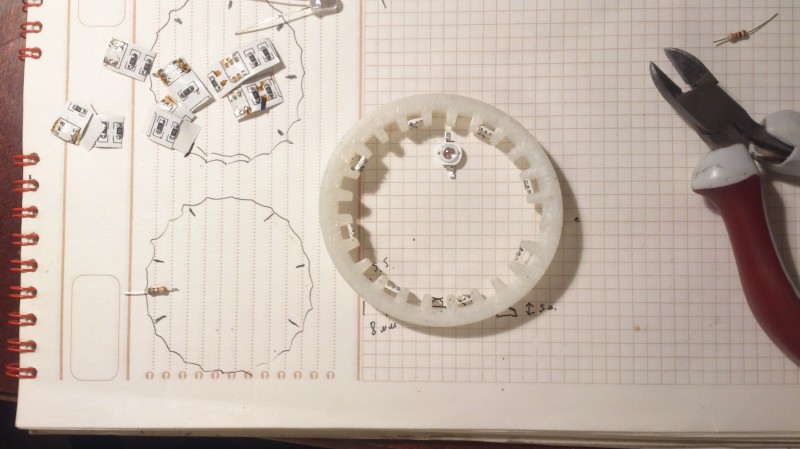

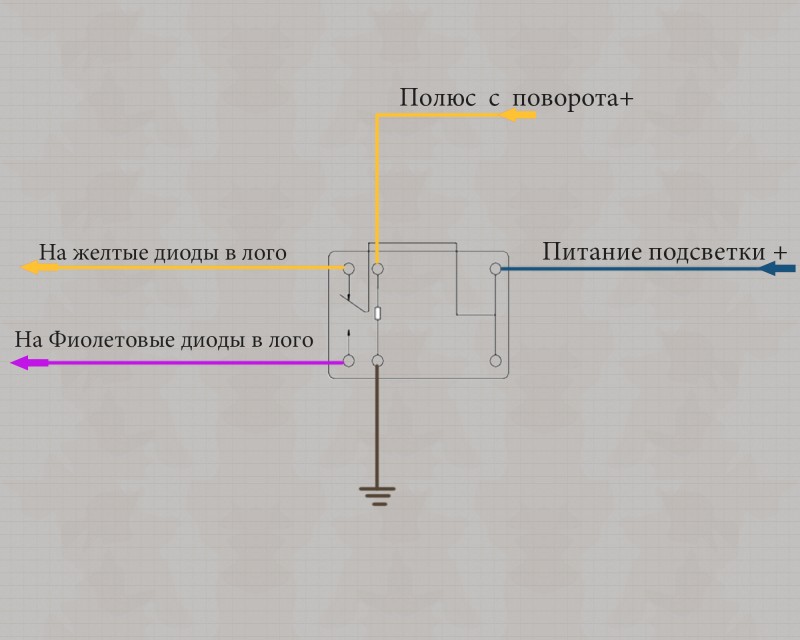

Решение простое, светодиоды и реле, 8 желтых диодов и 8 фиолетовых, через один. Снял логотип, замерял изгиб, как оказалось они нифга не круглые, а овальные с разбегом в 2мм) Пару пристрелочных моделей по форме изгиба и местам под диоды. Где то 15$ за 6ть моделей, включая финальные 2шт. 1W желтые диоды, на этот раз без драйверов просто на резисторах, все работает. Фиолетовые наковырял из ленты, поштучно россыпью не нашел. Подогнал посадочные места проклеил диоды, прошкурил внешнее кольцо до красивой, матовой фактуры. Спаял все до кучи и пролил места спайки герметиком, что бы от вибраций ничего не отпаялось. Схема подключения реле простая.

Логотип и само кольцо зафиксировал на герметик, заклеил оракалом отверстия как защиту от пыли и влаги, позже запаял мини конекторы для возможности снятия интейков, при необходимости. Результат

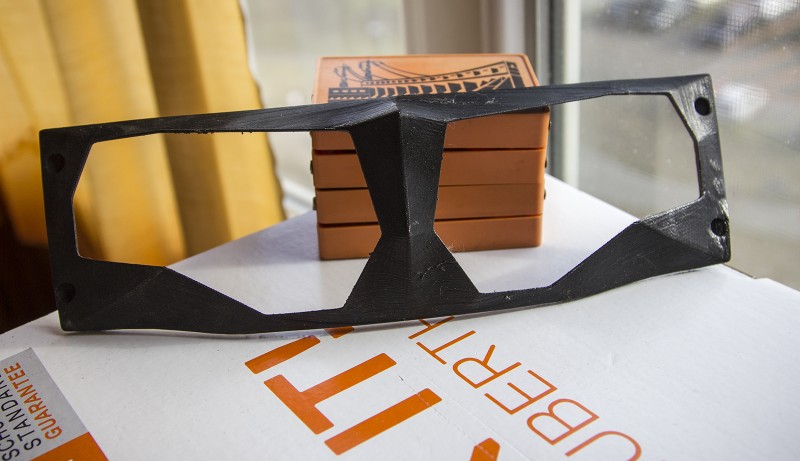

Защита масло радиатора!

И первый провальный опыт, виной тому выбор неверного пластика. Печатал PLA нужно было ABS. Самая простая но дорогая деталь из печатанных, из-за веса 25$ Овер 150грамм. К сожалению макетные фото канули… все перерыл не нашел.

Процесс стандартный: снял размеры, набросал эскизы, сделал модель, отдал на печать. Пока шел процесс печати, прикупил сетку вырезал по лекалам заготовки. Полученную модель прошкурил, покрасил, засверлил отверстия для крепления, приклеил сетку. Установил.

Почему PLA оказался провальным? недостаточная эластичность, влетел я как то в стык на мосту и разлетелся этот пластик на три части… PLA крепкий но гибкости в нем нет… Большие играющие детали лучше печатать из ABS возможно уже есть какие то симбиозы пластиков которые легко печатать и они не такие прихотливые.

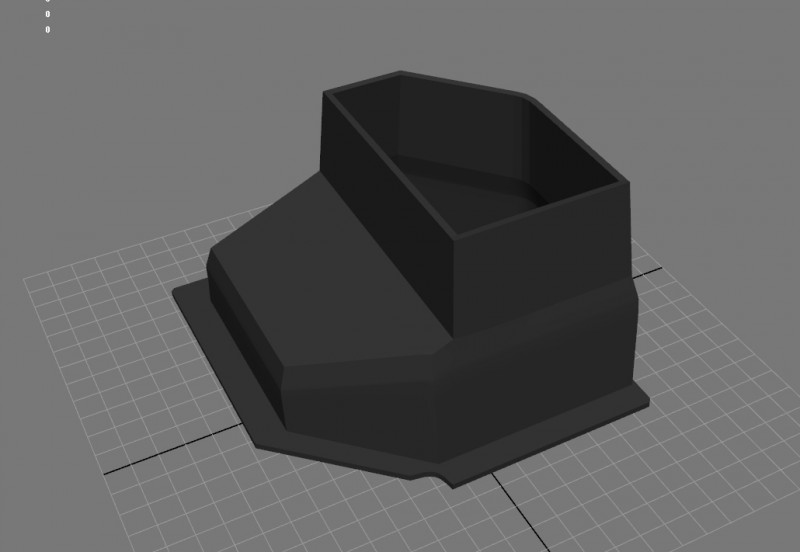

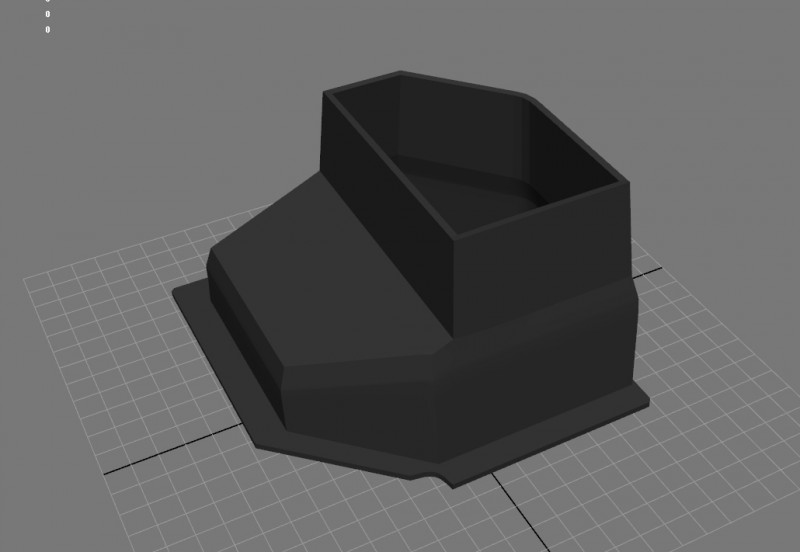

Ещё был напечатан короб крепления для второго воздушного фильтра. Фото готового результата нет, только скрин макета.

Выводы спустя где -то полтора два года моего знакомства с 3Д печатью, с уверенностью могу заявить, 3д принтер должен быть в каждой кастом мастерской как мото так и авто. Сколько самых разных вещей можно сделать и сколько есть разных пластиков для печати, даже с фактурой и запахом дерева или медной пудры которая сама по себе уже выглядит весьма декоративно. У меня даже были мысли сделать индивидуальные пульты с элегантной подсветкой. Так же хочу заметить сразу получить готовую эстетически аккуратную деталь из недр принтера не выйдет. Какими бы малыми не были слои печати и скорость печати, патерн все равно будет и минимальный проход шкуркой, надфилем шлиф машиной, будет необходим. Конечно если это функциональная деталь которая не попадается на глаза можно оставить как есть. Еще одна трудность, печать крупногабаритных деталей, принтеры с доступной площадью печати 40х40х40. В принципе, что -то большее напечатать можно, потом склеить или спаять. Пока для меня все это на уровне экспериментов, проверки жизнеспособности с минимальными затратами.

Так же оговорюсь почему колхоз, это не производственные детали, а сделанные на балконе, по принципу «Как умею так и делаю» догадываюсь, что есть и ошибки неточности, у меня нет технического образования, посему прошу строго не судить.

To be continued…

Лично я с 3д графикой знаком уже давно, это моя проф деятельность. О 3д принтерах и печати так же как и многие из вас просто слышал, видел в интернете. Но с покупкой нового (для меня) мотоцикла появились и новые просторы для стайлинга. На данный момент напечатал, подсветку логотипов, защиту маслорадиатора(FAIL), переходники под резервуары тормоза и сцепление, новую морду фары под линзы, короб второго воздухофильтра. Мне же пока довелось попробовать только ABS, PLA Первыми в моей практике, были переходники под расширительные бачки тормоза и сцепления.

Более подробный отчет я уже пишу, текста реально много и заслуживает отдельного поста. Так же будет отдельный пост о новой морде фары. Следующей была печать из полупрозрачного пластика для подсветки логотипов. Как то расстаться с 150$ за готовое решения я не был готов.

Этот пластик есть разных оттенков и плотности пропуска света. Я также экспериментировал с заполнением деталей с 30% и 50% (заполнением пустот внутри модели)

Решение простое, светодиоды и реле, 8 желтых диодов и 8 фиолетовых, через один. Снял логотип, замерял изгиб, как оказалось они нифга не круглые, а овальные с разбегом в 2мм) Пару пристрелочных моделей по форме изгиба и местам под диоды. Где то 15$ за 6ть моделей, включая финальные 2шт. 1W желтые диоды, на этот раз без драйверов просто на резисторах, все работает. Фиолетовые наковырял из ленты, поштучно россыпью не нашел. Подогнал посадочные места проклеил диоды, прошкурил внешнее кольцо до красивой, матовой фактуры. Спаял все до кучи и пролил места спайки герметиком, что бы от вибраций ничего не отпаялось. Схема подключения реле простая.

Логотип и само кольцо зафиксировал на герметик, заклеил оракалом отверстия как защиту от пыли и влаги, позже запаял мини конекторы для возможности снятия интейков, при необходимости. Результат

Защита масло радиатора!

И первый провальный опыт, виной тому выбор неверного пластика. Печатал PLA нужно было ABS. Самая простая но дорогая деталь из печатанных, из-за веса 25$ Овер 150грамм. К сожалению макетные фото канули… все перерыл не нашел.

Процесс стандартный: снял размеры, набросал эскизы, сделал модель, отдал на печать. Пока шел процесс печати, прикупил сетку вырезал по лекалам заготовки. Полученную модель прошкурил, покрасил, засверлил отверстия для крепления, приклеил сетку. Установил.

Почему PLA оказался провальным? недостаточная эластичность, влетел я как то в стык на мосту и разлетелся этот пластик на три части… PLA крепкий но гибкости в нем нет… Большие играющие детали лучше печатать из ABS возможно уже есть какие то симбиозы пластиков которые легко печатать и они не такие прихотливые.

Ещё был напечатан короб крепления для второго воздушного фильтра. Фото готового результата нет, только скрин макета.

Выводы спустя где -то полтора два года моего знакомства с 3Д печатью, с уверенностью могу заявить, 3д принтер должен быть в каждой кастом мастерской как мото так и авто. Сколько самых разных вещей можно сделать и сколько есть разных пластиков для печати, даже с фактурой и запахом дерева или медной пудры которая сама по себе уже выглядит весьма декоративно. У меня даже были мысли сделать индивидуальные пульты с элегантной подсветкой. Так же хочу заметить сразу получить готовую эстетически аккуратную деталь из недр принтера не выйдет. Какими бы малыми не были слои печати и скорость печати, патерн все равно будет и минимальный проход шкуркой, надфилем шлиф машиной, будет необходим. Конечно если это функциональная деталь которая не попадается на глаза можно оставить как есть. Еще одна трудность, печать крупногабаритных деталей, принтеры с доступной площадью печати 40х40х40. В принципе, что -то большее напечатать можно, потом склеить или спаять. Пока для меня все это на уровне экспериментов, проверки жизнеспособности с минимальными затратами.

Так же оговорюсь почему колхоз, это не производственные детали, а сделанные на балконе, по принципу «Как умею так и делаю» догадываюсь, что есть и ошибки неточности, у меня нет технического образования, посему прошу строго не судить.

To be continued…

ReAnimator

ReAnimator- Максим

- 13 июня 2017 в 21:26

- 4

- +66

- ReAnimator

- 14 июня 2017 в 0:44

- ↑

- ↓

Не совсем понял, что не так просто? И принтера у меня нет, я делаю модельки на заказ, сам только моделирую модели.

- Maverick-SL

- 14 июня 2017 в 7:18

- ↓

Вот поэтому будущее за ЧПУ фрезерными станками. А все эти ваши 3дэ принтеры баловство на грани макета. По поводу подсветки. 150$? Вы серьезно? В любой рекламной конторе вам сделают ЭТО за 3-4 бакса из прозрачного плаксигласа. Откуда знаю? Да я так много раз делал и нет смысла тратить пластик на это.

- ReAnimator

- 14 июня 2017 в 10:50

- ↑

- ↓

Вот только 5и осный хороший CNC станок стоит от 50.000$, а 3д принтер 2к$. Но топик не о холиварах, что лучше в будущем. Я поделился своим опытом и наблюдениями.

Вот о таком лого я говорил. И я уверен ни одна рекламная контора даже за 50$ не возьмется за это)

Вот о таком лого я говорил. И я уверен ни одна рекламная контора даже за 50$ не возьмется за это)

- Maverick-SL

- 14 июня 2017 в 11:25

- ↑

- ↓

Да и вы не на иж-планета 5 ездите. Так что стоимость нормальная. Тем более это уже готовый конечный результат, не требующий доработки. Как я и сказал 3д принтеры годятся только для мелких не нагруженных деталей и моделирования крупных деталей.

- Maverick-SL

- 14 июня 2017 в 11:26

- ↑

- ↓

Если интересно то могу рассказать как за три копейки сделать подсветку эмблемы.

- ReAnimator

- 14 июня 2017 в 11:05

- ↑

- ↓

Измерения делал линейкой, штангелем и картонными лекалами. Если форма очень сложная можно использовать пластилин, лепить его на нужную форму, аккуратно отдирать, резать его на сегменты, по срезу сегмента делать картонные лекала, их измерять.

Но как я и описал, мне все равно приходилось делать пристрелочные детали.

Но как я и описал, мне все равно приходилось делать пристрелочные детали.

- ReAnimator

- 15 июня 2017 в 1:14

- ↑

- ↓

Если нужна мега точность и прям сканирование поверхности, есть софт который по фото делает скан, думаю эта статья поможет там и софт описан и т.п. Просто у меня не было таких сложных задач с размерами.

- ReAnimator

- 15 июня 2017 в 1:20

- ↑

- ↓

Эх надо интересней статьи писать)) принтера у меня нет, что-то мне казалось я об этом упомянул(

разные детали печатали на разных принтерах, один был Ultimaker2 и makerbot replicator. Большие детали печатали на самодельном принтере с размахом 40х40.

разные детали печатали на разных принтерах, один был Ultimaker2 и makerbot replicator. Большие детали печатали на самодельном принтере с размахом 40х40.

Только зарегистрированные пользователи могут оставлять комментарии.

Войдите, пожалуйста, или зарегистрируйтесь.

Комментарии (23)

RSS свернуть / развернуть