Блог им. CTbIC → История о том, как я собирал двигатель для нового путешествия.

Как и все оппозитчики, я давно уже перестал покупать отдельные запчасти для двигателя, предпочитая этому действу покупки целых двигателей в сборе. Во- первых потому что это реально дешевле, во-вторых в довесок к нужным запчастям у тебя идет бонус в виде оставшегося железа, которое нередко после дефектовки отправлялось в закрома будучи признанно хорошим. Ну и в- третьих, разбирать неизвестный, чужой двигатель, для меня как для механика, это довольно интересное занятие в плане постановки диагнозов аппарату.

Готовь сани летом. «Точно не скажешь, но давненько когда-то», а именно осенью 2016, в слякоть и грязь, забрали мы с другом двигатель из транспортной компании, в Волгограде, и привезли на борт судна. Туда, где у меня располагалась главная мастерская. Это был двигатель Днепр К-650, ранних выпусков. Купил я его только ради головок цилиндров с увеличенным оребрением. При разборке выяснилось следующее: двиг был уезжен насмерть. Но кое что живое в нем осталось, а именно:

— левый шатун был новым (ввиду того, что старый оборвало);

— поддон (ну это кусок жестянки, его убить в принципе сложно);

— клапанные крышки (а им что будет?)

— абсолютно новый маховик с новым комплектом сцепления (вот повезло-то!)

— ну и собственно головок цилиндров. Точнее даже не головок, а болванок. Потому что возни с ними было ооочень много, но об этом чуть позже.

На самом деле, история взяла начало еще летом 2016 года. Когда я наткнулся на хороший картер Днепр 10 на авито. Через полторы недели картер стоял у меня посреди комнаты, а я принялся писать список запчастей, которые нужно купить чтобы это все поехало. К этому картеру и покупались головки.

Вернемся к нашим бара… ааа нет! К головкам. Сняв головы, передо мной предстала довольно унылая картина. Ребра почти до половины были забиты грязью и все бы ничего, но их по этой грязи еще покрасили серебряночкой, которая присохла там наметрво. Вычистить это не представлялось никакой возможности. Я скреб и отвертками и ножами и кор-щетками, но все было бестолку. В тот момент наше судно стояло на среднем ремонте на слипе ( на тумбах на берегу) на территории Волгоградского Завода Спец.Машиностроения. Поэтому дождавшись вечера, я пошел рыскать в поисках решения своей проблемы. Через пол часа, на палубе лежал кусок толстостенной трубы, полтора метра арматуры и небольшой лист стали 4 мм. Все это я нешел на территории завода и заботливо спионерил, пока никто не видел. На следующий день, добежав до магазина сантехники, купил тройники, сгоны и пару фитингов, принялся собирать пескоструйный аппарат. К обеду аппарат был готов.

После всех этих моментов начался долгий и нудный поиск нужных запчастей. Покупки, пересылки, снова покупки, снова пересылки, разбитые чугунные гильзы, поиски других и опять пересылки. Ожидание поршней с завода, расточка поршневой, заказ японских подшипников, изготовление направляек в головки по чертежам и прочие радости.

На протяжении всего времени, начиная с лета 16 года, меня не покидала идея модернизации масляной системы днепровского движка. Нужно было спроектировать собственную систему, удовлетворяющую моим запросам, используя некоторые наработки коллег по цеху. С течью в сопряжении гитарки и коленвала я разобрался довольно просто. Мы с другом Тёмой нашли толкового координачика в Костроме. Я сделал черетежи, отправил гитарку, а через месяц уже получил ее обратно, расточенную под установку сальников, с поджимной крышкой на винтах.

Далее началась проектировка самой системы в целом и ее отдельных компонентов, которые нельзя было просто пойти и купить в магазине. Основными критериями были:

-надежность системы.

-максимальная ремонтопригодность, чтобы основные ее элементы можно было купить в любом автомагазине или сельхоз.запчастях.

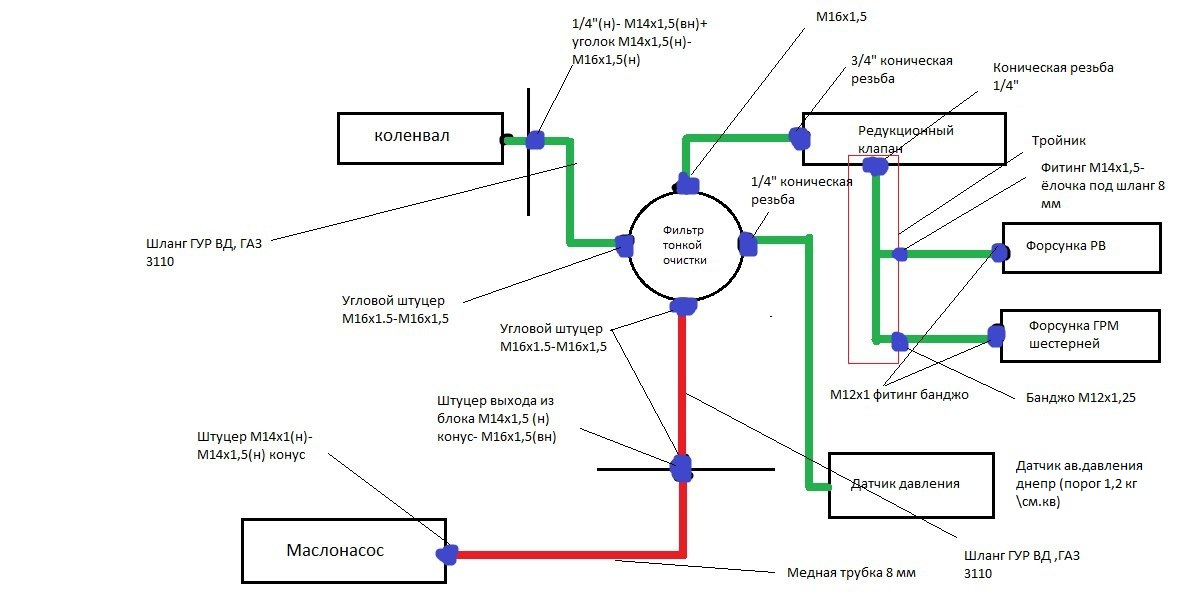

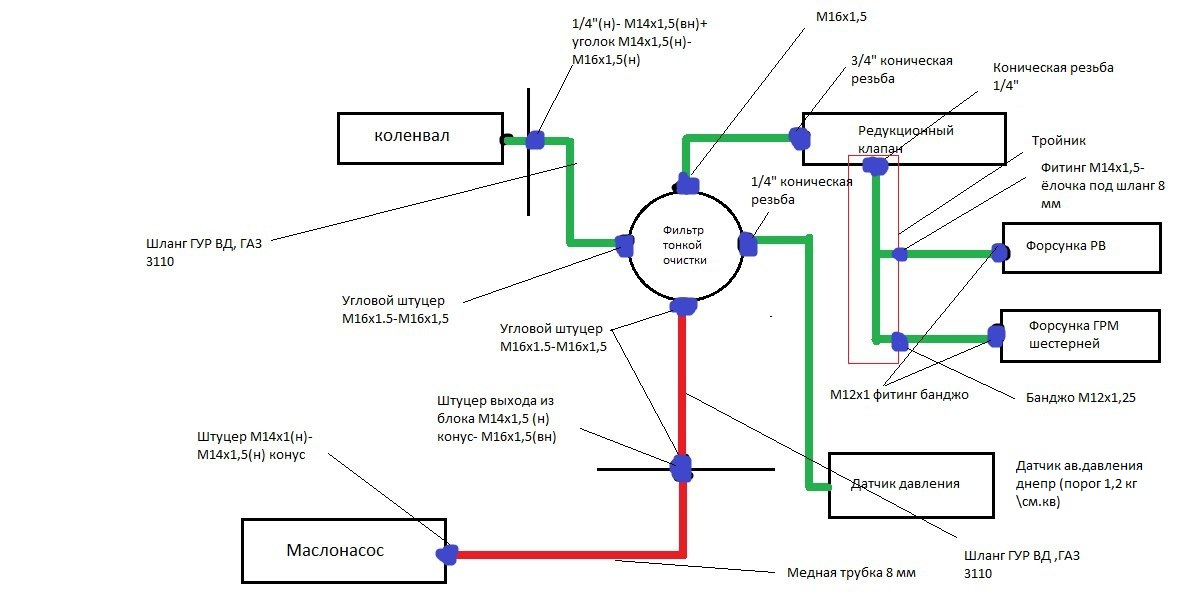

Сформировав образ схемы в голове и обмерив все железяки, я перенес схему на «бумагу», в итоге она стала выглядеть так.

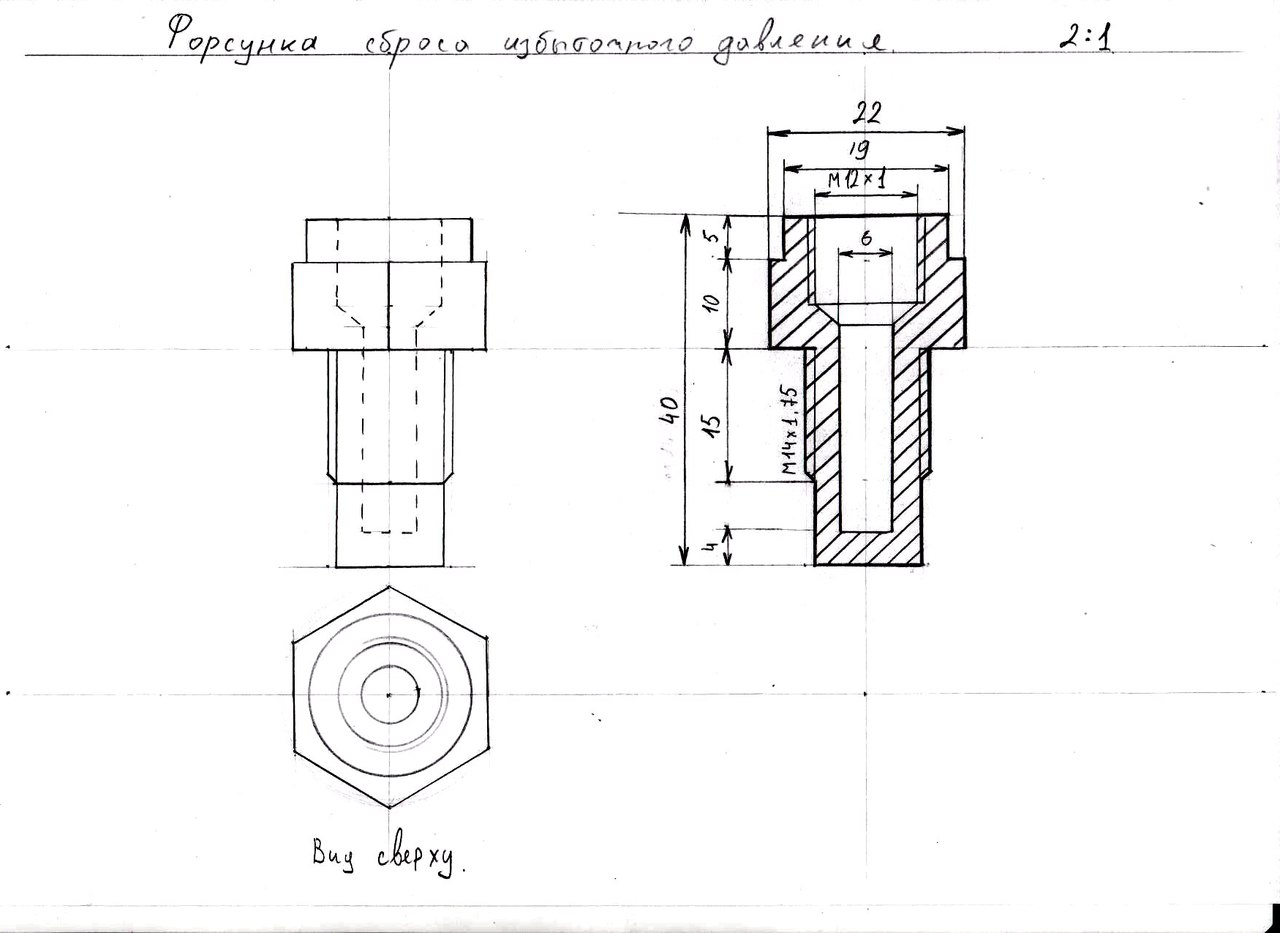

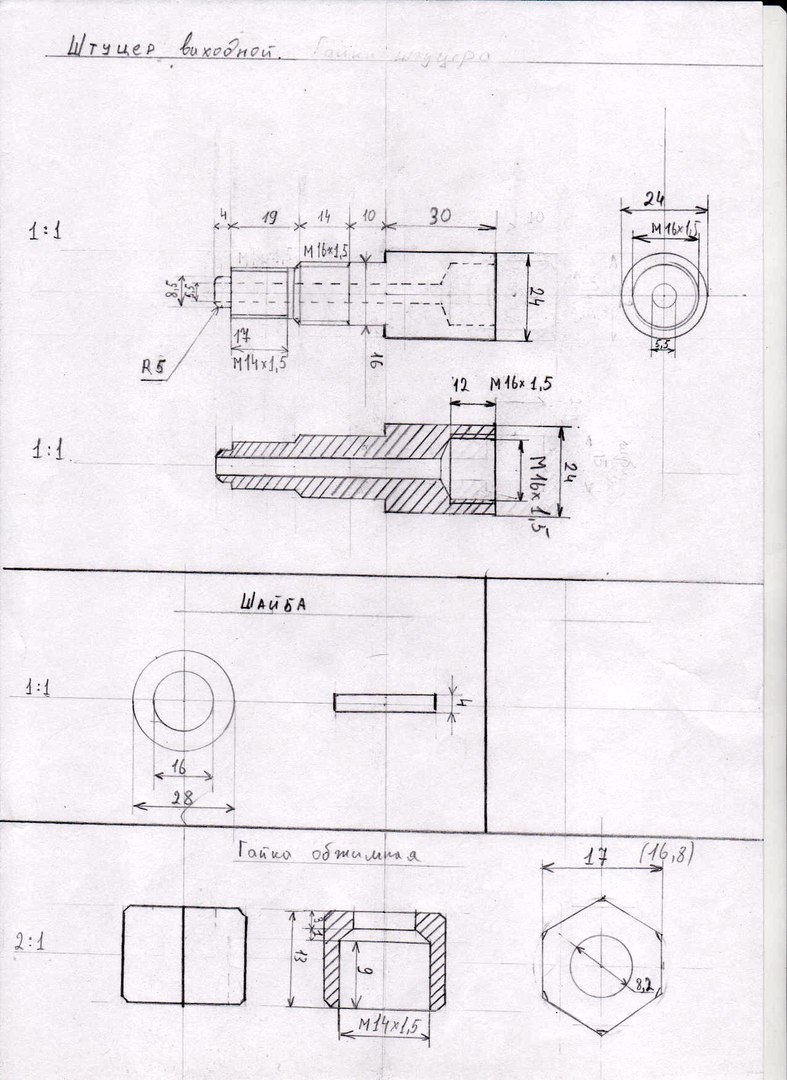

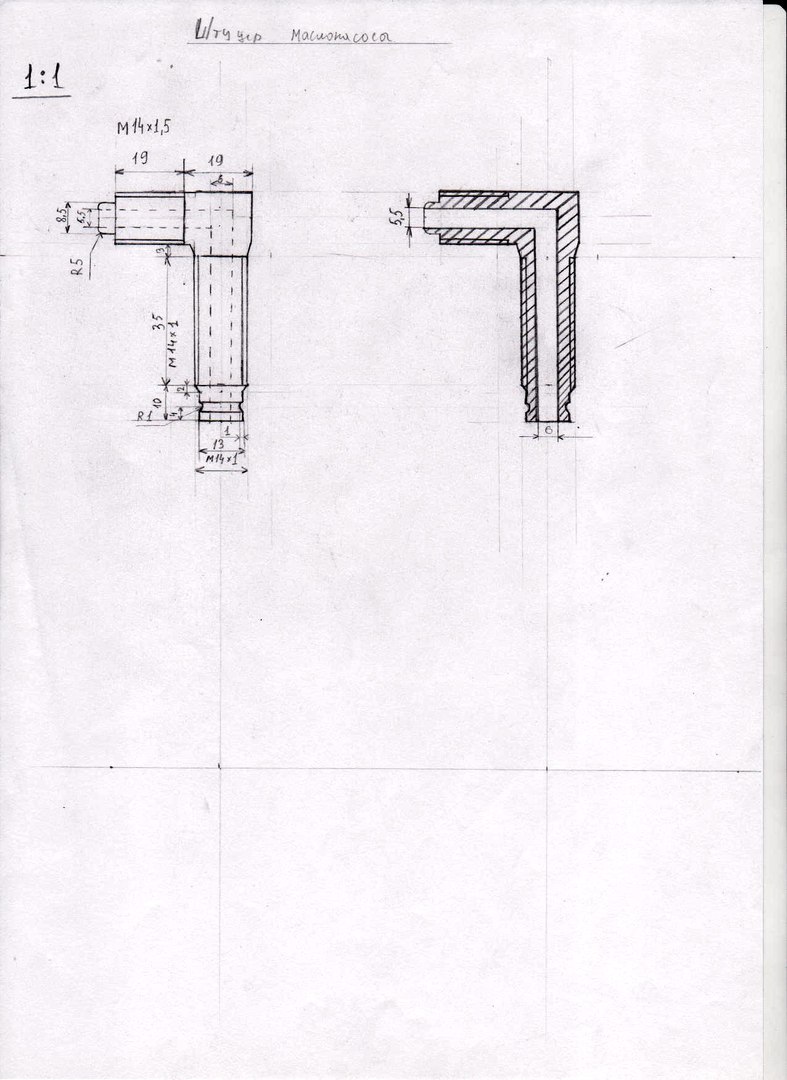

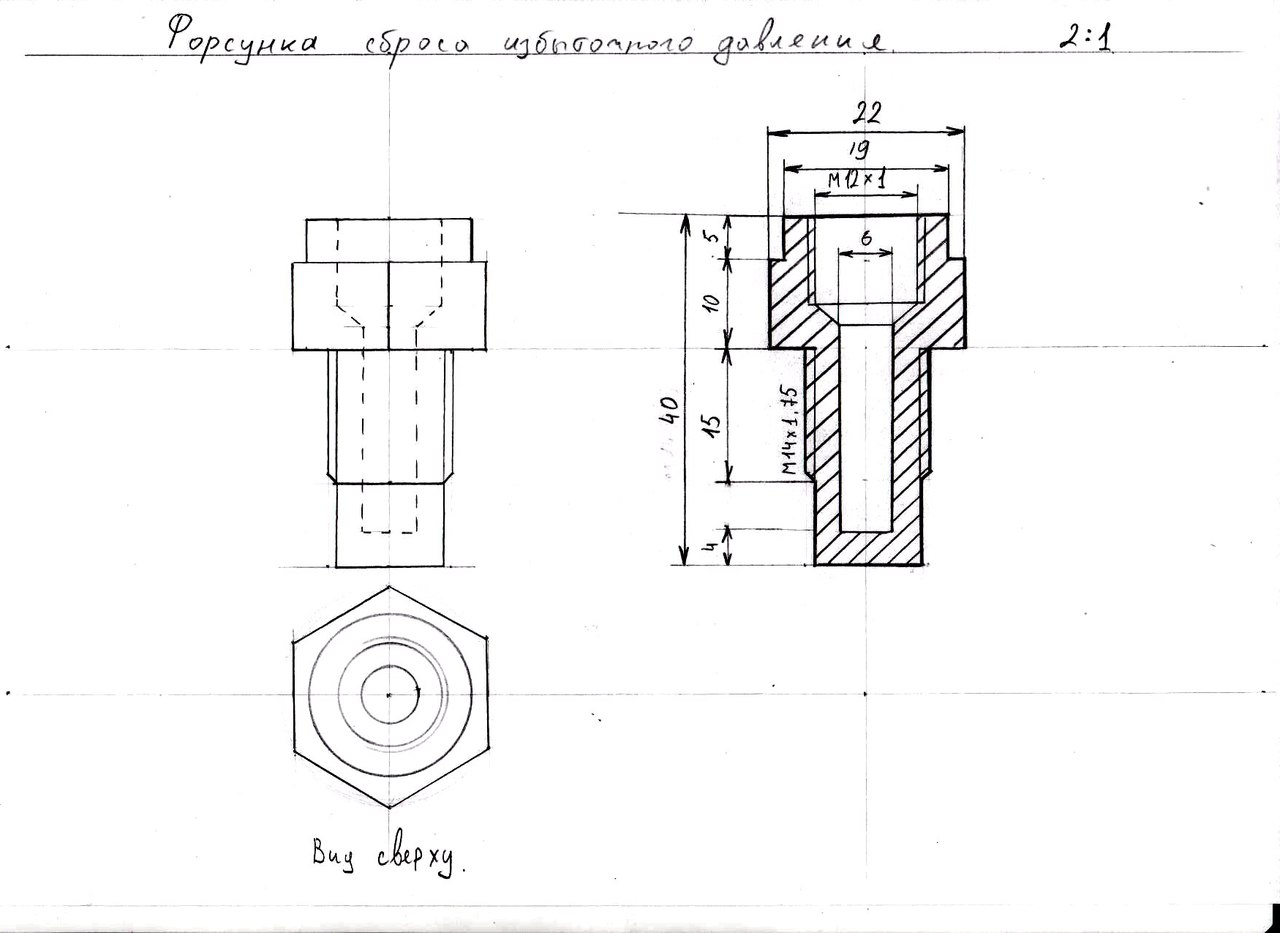

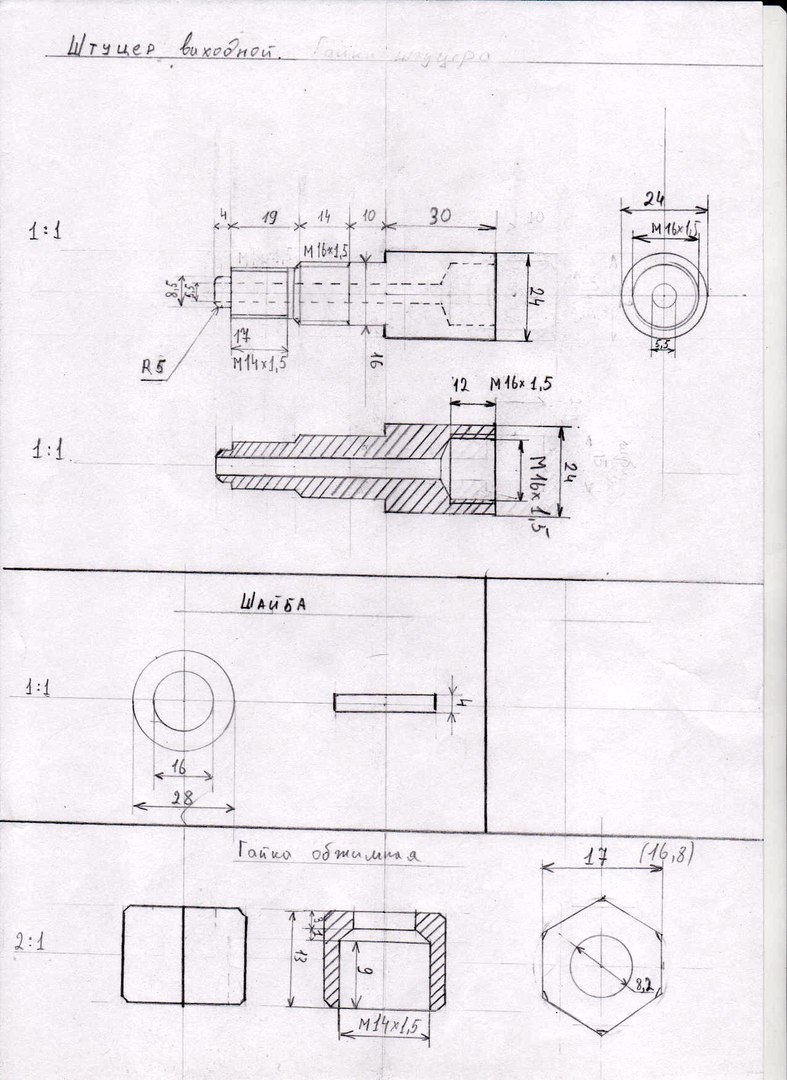

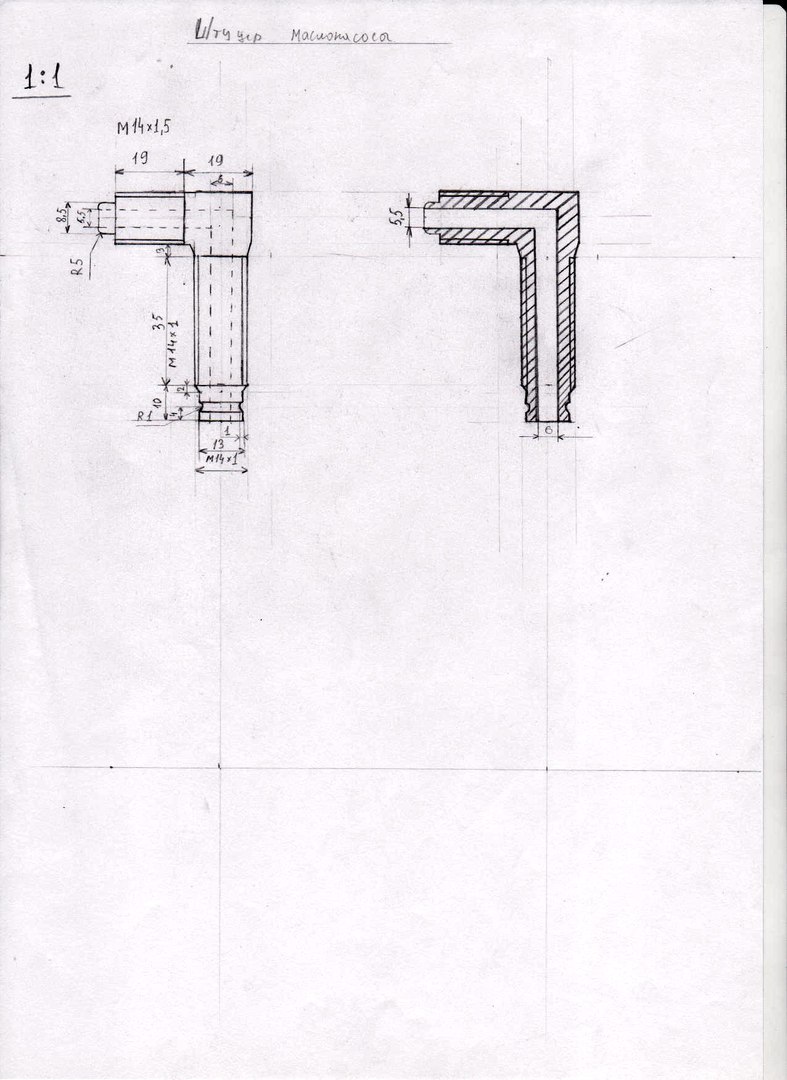

Что зачем и как сделано, сейчас поясню. Для надежности, внутри блока разводка была выполнена медной трубкой с уплотнением на конус. Наружняя магистраль выполнена из РВД гидроусилителя от Волги. Подгоняемый горьким опытом Карельского путешествия, когда у меня засорился перепускной клапан в масляном насосе и пропало давление масла, я сделать редукционный клапан выносным, дабы его можно было почистить не сливая масла и не снимая поддон. Так как я установил более жесткие пружины ГРМ, то масляной пленки, в пятне контакта толкателей с кулачками распредвала, стало категорически не хватать( опять же по опыту Карельского путешествия). Выход был один — нужно было масло, которое хорошо держит масляную пленку. С маслом я разобрался относительно быстро. Но тут же открывалась вторая проблема. Нужно было надежно подвести масло в этот рабочий узел. Ведь смазка разбрызгиванием, в моем случае была лотереей. Так и родился на свет чертеж масляной форсунки, которая врезалась непосредственно параллельно распредвалу и лила на него, очищенное полнопроточным фильтром, редукционное масло. Так как новое путешествие планировалось по довольно жарким местам, то надо было снизить общую теплонапряженность двигателя. Поэтому было определено место второй форсунки питающейся так же редукционным маслом. Она лила масло на шестери ГРМ, которые разбрызгивали его по стенкам передней крышки двигателя. Теперь ей была поручена роль эдакого радиатора, хорошо охлаждаемого набегающим потоком воздуха. Все штуцеры, форсунки и перходники пришлось точить с нуля. Но прежде чем понять, что точить, пришлось потратить два январских вечера и родить кипу чертежей.

Потом начались поиски токаря, которого нашли аж в Пензе. И вскоре я получил первую часть железа для новой маслосистемы.

После этого вырезал своей лазерной болгаркой пластину из какой то стали. Разметил и скрестил ее с москвичовским переходником для масляного фильтра. Далее разместил все штуцеры как мне было нужно.

Подлый москвичовский переходник кооперативно-подвального производства, который обещал адаптацию фильтра ВАЗ 2101-07, на деле отказался контактировать с оными и подружить его удалось путем подбора с фильтром от Chevrolet Aveo. После была выточена вторая партия штуцеров

и началась работа по сборке всего этого на двигатель.

Примерил, прикрутил, все подогнал, разобрал и принялся за сборку двигателя. В этот же день наконец-то пришли с коооридантки шатуны. Я в предвкушении открыл посылку. То, что было дальше, цензурными словами никак нельзя описать. Все 7 пар шатунов, которые я делал в прок, оказались испорченными. При диаметре пальца 20,9975, втулки ВГШ мне расточили на 21,2. Ну чего… Бывает… Денег за «работу» эти гады не вернули, ровно как и не компенсировали угробленные ГОСТ-овские втулки ВГШ, которые были нами найдены путем титанических усилий.Вот на фото видно как палец пролетает втулку ВГШ не касаясь стенок.

Благо оппозитчик я матерый и знаю, что при сборке двигателя нельзя верить никому кроме себя и микрометра со штангенциркулем. А также нельзя ни на кого надеяться, потому что даже если ты отдал запчасть мастеру и заплатил денег, то это не значит ровным счетом НИ-ЧЕ-ГО. Это не значит, что тебе ее сделают в срок как обещали (так нам «растачивали» поршневую полтора месяца, но так и не расточили). Это не значит, что тебе сделают ровно ( как это вышло с шатунами которые пришли в состоянии более хреновом, чем когда их отправляли координатчику). Поэтому я просто достал из закромов пару хороших шатунов и приступил к сборке. По самой сборке рассказывать особо нечего. Все подгонялось, собиралось на фиксатор. Единственное с чем пришлось повозиться- головки цилиндров. Предварительно отпескоструеные, головки оказались разными. Одна заводская, вторая- кооперативная, вследствие чего и впускние каналы были тоже разного диаметра, 35 на заводской и 28 на кооперативной. Пришлось сделать шаблоны канала заводской головки и при помощи дремеля, на протяжении 8 часов растачивать канал на кооперативной головке, придавая ему форму заводского. Направляющие втулки клапанов естественно пришли в негодность и были выпрессованы. И все бы ничего, но выпрессовывались они без усилия. Значит посадочные места просажены… Выход был один-надо точить новые с увеличенным натягом. После выпрессовки, каждая втулка была промеряна микрометром и подписана. На основании этих измерений, токарю отдали листочек с индивидуальными размерами для каждой втулки, а в качестве заготовок под новые направляющие были использованы втулки от Альфа Ромео (Freccia G3110).

Готовые втулки я запрессовал и развернул в размер разверткой 8,03 мм. Прирезал седла, поставил клапаны АЕ от Ауди, притер и собрал клапанные механизмы. Следом настала очередь коромысел клапанов или как их в народе называют- рокеров. Их пришлось перешлифовывать вручную, чтобы вывести правильное пятно контакта с торцами клапанов. И вот, после недели возни, подгонок, подпилок и прочей дребедени, на столе в моей маленькой домашней мастерской, стоял новый свежесобранный двгатель МТ-10-36.

Попутно была собрана новая КПП, на Японских сальниках и подшипниках, начиненная новыми совковыми валами и шестернями. В этот же день все отрпавилось в гараж на мой импровизированный пусковой стенд. Залил масла в масляный фильтр, в двигатель, в КПП. Подцепил минимум проводки и начал прокачивать маслосистему, толкая кик руками, а чтобы поршневая не тёрла на сухую, плескал по несколько кубиков масла в камеры сгорания. Все прокачал. Лампа давления масла погасла и не загоралась. Оказалось, что масло из системы практически не уходит и система держала давление 62 секунды, что, я считаю, очень-таки не дурным результатом всех трудов. Закрутил свечи, открыл топливо и стал запускать. С третьего толчка кика руками он завелся, обильно дымя маслом, которое было залито из шприца. Дымил он не долго, секунд 10, но этого хватило, чтобы дымом заволокло весь гараж. Давление было отличным, даже когда двигатель прогрелся. Лампочка аварийного давления, не вспыхивала даже на холостых. Форсунки лили масло, ровно туда куда им полагалось, а сам двигатель работал ровно и мягко, как и подобает настроенному оппозитному движку.

Готовь сани летом. «Точно не скажешь, но давненько когда-то», а именно осенью 2016, в слякоть и грязь, забрали мы с другом двигатель из транспортной компании, в Волгограде, и привезли на борт судна. Туда, где у меня располагалась главная мастерская. Это был двигатель Днепр К-650, ранних выпусков. Купил я его только ради головок цилиндров с увеличенным оребрением. При разборке выяснилось следующее: двиг был уезжен насмерть. Но кое что живое в нем осталось, а именно:

— левый шатун был новым (ввиду того, что старый оборвало);

— поддон (ну это кусок жестянки, его убить в принципе сложно);

— клапанные крышки (а им что будет?)

— абсолютно новый маховик с новым комплектом сцепления (вот повезло-то!)

— ну и собственно головок цилиндров. Точнее даже не головок, а болванок. Потому что возни с ними было ооочень много, но об этом чуть позже.

На самом деле, история взяла начало еще летом 2016 года. Когда я наткнулся на хороший картер Днепр 10 на авито. Через полторы недели картер стоял у меня посреди комнаты, а я принялся писать список запчастей, которые нужно купить чтобы это все поехало. К этому картеру и покупались головки.

Вернемся к нашим бара… ааа нет! К головкам. Сняв головы, передо мной предстала довольно унылая картина. Ребра почти до половины были забиты грязью и все бы ничего, но их по этой грязи еще покрасили серебряночкой, которая присохла там наметрво. Вычистить это не представлялось никакой возможности. Я скреб и отвертками и ножами и кор-щетками, но все было бестолку. В тот момент наше судно стояло на среднем ремонте на слипе ( на тумбах на берегу) на территории Волгоградского Завода Спец.Машиностроения. Поэтому дождавшись вечера, я пошел рыскать в поисках решения своей проблемы. Через пол часа, на палубе лежал кусок толстостенной трубы, полтора метра арматуры и небольшой лист стали 4 мм. Все это я нешел на территории завода и заботливо спионерил, пока никто не видел. На следующий день, добежав до магазина сантехники, купил тройники, сгоны и пару фитингов, принялся собирать пескоструйный аппарат. К обеду аппарат был готов.

После всех этих моментов начался долгий и нудный поиск нужных запчастей. Покупки, пересылки, снова покупки, снова пересылки, разбитые чугунные гильзы, поиски других и опять пересылки. Ожидание поршней с завода, расточка поршневой, заказ японских подшипников, изготовление направляек в головки по чертежам и прочие радости.

На протяжении всего времени, начиная с лета 16 года, меня не покидала идея модернизации масляной системы днепровского движка. Нужно было спроектировать собственную систему, удовлетворяющую моим запросам, используя некоторые наработки коллег по цеху. С течью в сопряжении гитарки и коленвала я разобрался довольно просто. Мы с другом Тёмой нашли толкового координачика в Костроме. Я сделал черетежи, отправил гитарку, а через месяц уже получил ее обратно, расточенную под установку сальников, с поджимной крышкой на винтах.

Далее началась проектировка самой системы в целом и ее отдельных компонентов, которые нельзя было просто пойти и купить в магазине. Основными критериями были:

-надежность системы.

-максимальная ремонтопригодность, чтобы основные ее элементы можно было купить в любом автомагазине или сельхоз.запчастях.

Сформировав образ схемы в голове и обмерив все железяки, я перенес схему на «бумагу», в итоге она стала выглядеть так.

Что зачем и как сделано, сейчас поясню. Для надежности, внутри блока разводка была выполнена медной трубкой с уплотнением на конус. Наружняя магистраль выполнена из РВД гидроусилителя от Волги. Подгоняемый горьким опытом Карельского путешествия, когда у меня засорился перепускной клапан в масляном насосе и пропало давление масла, я сделать редукционный клапан выносным, дабы его можно было почистить не сливая масла и не снимая поддон. Так как я установил более жесткие пружины ГРМ, то масляной пленки, в пятне контакта толкателей с кулачками распредвала, стало категорически не хватать( опять же по опыту Карельского путешествия). Выход был один — нужно было масло, которое хорошо держит масляную пленку. С маслом я разобрался относительно быстро. Но тут же открывалась вторая проблема. Нужно было надежно подвести масло в этот рабочий узел. Ведь смазка разбрызгиванием, в моем случае была лотереей. Так и родился на свет чертеж масляной форсунки, которая врезалась непосредственно параллельно распредвалу и лила на него, очищенное полнопроточным фильтром, редукционное масло. Так как новое путешествие планировалось по довольно жарким местам, то надо было снизить общую теплонапряженность двигателя. Поэтому было определено место второй форсунки питающейся так же редукционным маслом. Она лила масло на шестери ГРМ, которые разбрызгивали его по стенкам передней крышки двигателя. Теперь ей была поручена роль эдакого радиатора, хорошо охлаждаемого набегающим потоком воздуха. Все штуцеры, форсунки и перходники пришлось точить с нуля. Но прежде чем понять, что точить, пришлось потратить два январских вечера и родить кипу чертежей.

Потом начались поиски токаря, которого нашли аж в Пензе. И вскоре я получил первую часть железа для новой маслосистемы.

После этого вырезал своей лазерной болгаркой пластину из какой то стали. Разметил и скрестил ее с москвичовским переходником для масляного фильтра. Далее разместил все штуцеры как мне было нужно.

Подлый москвичовский переходник кооперативно-подвального производства, который обещал адаптацию фильтра ВАЗ 2101-07, на деле отказался контактировать с оными и подружить его удалось путем подбора с фильтром от Chevrolet Aveo. После была выточена вторая партия штуцеров

и началась работа по сборке всего этого на двигатель.

Примерил, прикрутил, все подогнал, разобрал и принялся за сборку двигателя. В этот же день наконец-то пришли с коооридантки шатуны. Я в предвкушении открыл посылку. То, что было дальше, цензурными словами никак нельзя описать. Все 7 пар шатунов, которые я делал в прок, оказались испорченными. При диаметре пальца 20,9975, втулки ВГШ мне расточили на 21,2. Ну чего… Бывает… Денег за «работу» эти гады не вернули, ровно как и не компенсировали угробленные ГОСТ-овские втулки ВГШ, которые были нами найдены путем титанических усилий.Вот на фото видно как палец пролетает втулку ВГШ не касаясь стенок.

Благо оппозитчик я матерый и знаю, что при сборке двигателя нельзя верить никому кроме себя и микрометра со штангенциркулем. А также нельзя ни на кого надеяться, потому что даже если ты отдал запчасть мастеру и заплатил денег, то это не значит ровным счетом НИ-ЧЕ-ГО. Это не значит, что тебе ее сделают в срок как обещали (так нам «растачивали» поршневую полтора месяца, но так и не расточили). Это не значит, что тебе сделают ровно ( как это вышло с шатунами которые пришли в состоянии более хреновом, чем когда их отправляли координатчику). Поэтому я просто достал из закромов пару хороших шатунов и приступил к сборке. По самой сборке рассказывать особо нечего. Все подгонялось, собиралось на фиксатор. Единственное с чем пришлось повозиться- головки цилиндров. Предварительно отпескоструеные, головки оказались разными. Одна заводская, вторая- кооперативная, вследствие чего и впускние каналы были тоже разного диаметра, 35 на заводской и 28 на кооперативной. Пришлось сделать шаблоны канала заводской головки и при помощи дремеля, на протяжении 8 часов растачивать канал на кооперативной головке, придавая ему форму заводского. Направляющие втулки клапанов естественно пришли в негодность и были выпрессованы. И все бы ничего, но выпрессовывались они без усилия. Значит посадочные места просажены… Выход был один-надо точить новые с увеличенным натягом. После выпрессовки, каждая втулка была промеряна микрометром и подписана. На основании этих измерений, токарю отдали листочек с индивидуальными размерами для каждой втулки, а в качестве заготовок под новые направляющие были использованы втулки от Альфа Ромео (Freccia G3110).

Готовые втулки я запрессовал и развернул в размер разверткой 8,03 мм. Прирезал седла, поставил клапаны АЕ от Ауди, притер и собрал клапанные механизмы. Следом настала очередь коромысел клапанов или как их в народе называют- рокеров. Их пришлось перешлифовывать вручную, чтобы вывести правильное пятно контакта с торцами клапанов. И вот, после недели возни, подгонок, подпилок и прочей дребедени, на столе в моей маленькой домашней мастерской, стоял новый свежесобранный двгатель МТ-10-36.

Попутно была собрана новая КПП, на Японских сальниках и подшипниках, начиненная новыми совковыми валами и шестернями. В этот же день все отрпавилось в гараж на мой импровизированный пусковой стенд. Залил масла в масляный фильтр, в двигатель, в КПП. Подцепил минимум проводки и начал прокачивать маслосистему, толкая кик руками, а чтобы поршневая не тёрла на сухую, плескал по несколько кубиков масла в камеры сгорания. Все прокачал. Лампа давления масла погасла и не загоралась. Оказалось, что масло из системы практически не уходит и система держала давление 62 секунды, что, я считаю, очень-таки не дурным результатом всех трудов. Закрутил свечи, открыл топливо и стал запускать. С третьего толчка кика руками он завелся, обильно дымя маслом, которое было залито из шприца. Дымил он не долго, секунд 10, но этого хватило, чтобы дымом заволокло весь гараж. Давление было отличным, даже когда двигатель прогрелся. Лампочка аварийного давления, не вспыхивала даже на холостых. Форсунки лили масло, ровно туда куда им полагалось, а сам двигатель работал ровно и мягко, как и подобает настроенному оппозитному движку.

CTbIC

CTbIC- Станислав

- 8 мая 2017 в 18:57

- 4

- +73

- VitaliyZay

- 8 мая 2017 в 19:59

- ↓

Сколько крови вашей было выпито этим движком мама не горюй! Работа колоссальная просто невероятно!

Мое мнение что системы с сальниками было бы достаточно. А так внешний вид двигателя испорчен, а надежность этого мотора не сильно увеличилась. А так робота проделана очень большая, за что хвалю. В свое время также хотел оживить своего днепра, но сил и денег хватило только на двигатель. А когда прикинул сколько уйдет на «кузов», решил это бросить и взять старенькую хонду).Удачи. Буду ждать продолжения. И какова цель? Что должно получится-то в итоге?

Только зарегистрированные пользователи могут оставлять комментарии.

Войдите, пожалуйста, или зарегистрируйтесь.

Комментарии (14)

RSS свернуть / развернуть